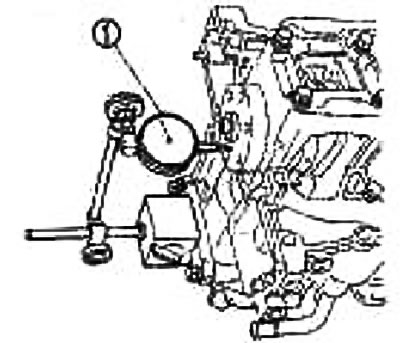

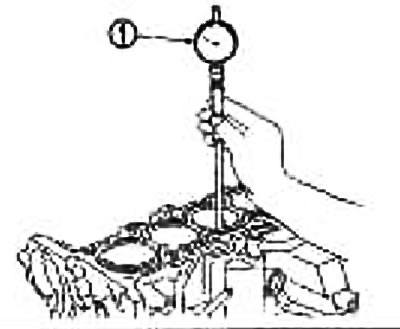

Осьовий люфт колінвалу

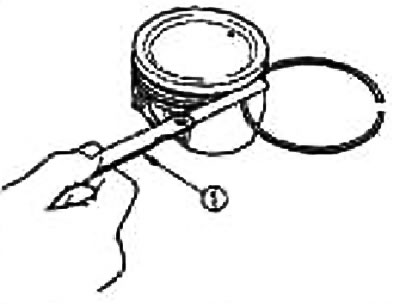

За допомогою індикатора (1) виміряйте зазор між упорними підшипниками та плечем кривошипа, переміщуючи колінвал вперед та назад.

Стандарт: 0,060-0,260 мм

Межа: 0,3 мм

Якщо виміряне значення перевищує межу, замініть упорні підшипники та проведіть вимір повторно. Якщо зазор все ще перевищує межу, замініть також колінвал.

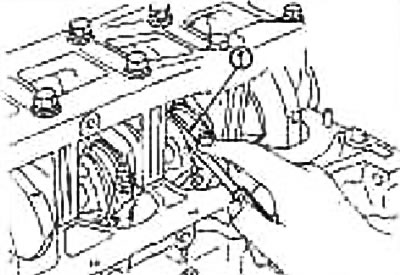

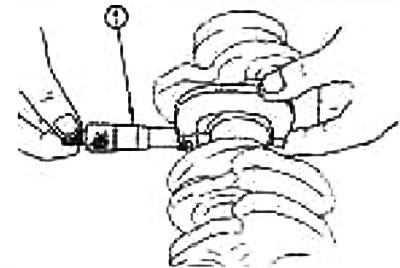

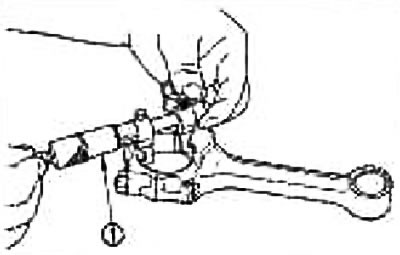

Бічний зазор шатуна

За допомогою щупа (1) виміряйте бічний зазор між шатуном та плечем кривошипу.

Стандарт: 0,050-0,420 мм

Межа: 0,5 мм

Якщо виміряне значення перевищує межу, замініть підшипники шатуна та проведіть вимір повторно. Якщо зазор все ще перевищує межу, замініть також колінвал.

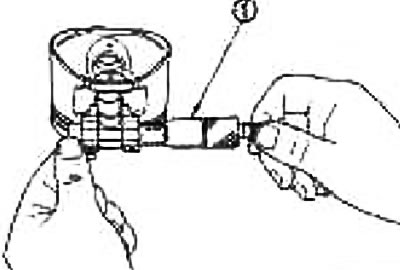

Зазор між поршнем та поршневим пальцем

Внутрішній діаметр отвору під поршневий палець

За допомогою нутроміра (1) виміряйте внутрішній діаметр отвору під поршневий палець.

Стандарт: 16,008-18,012 мм

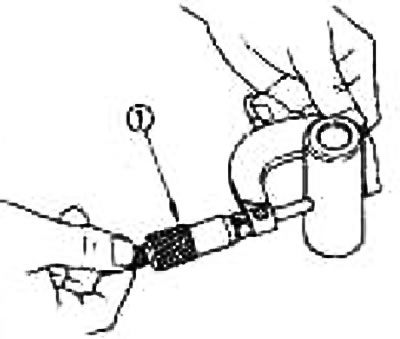

Зовнішній діаметр поршневого пальця

За допомогою мікрометра (1) виміряйте зовнішній діаметр поршневого пальця.

Стандарт: 17,996-18,000 мм

Зазор між поршнем та поршневим пальцем

(Зазор поршневого пальця) = (діаметр отвору під поршневий палець) - (зовнішній діаметр поршневого пальця)

Стандарт: 0,008-0,016 мм

* Якщо отриманий зазор відрізняється від норми, замініть поршень і поршневий палець у зборі.

При заміні поршня та поршневого пальця у зборі див. «Порядок підбору поршнів»

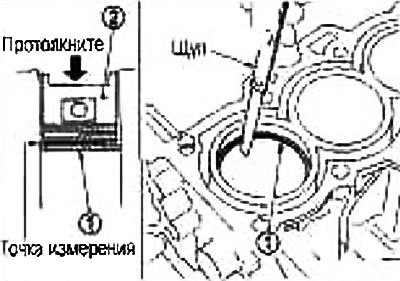

Бічний зазор поршневого кільця

За допомогою щупа (1) виміряйте зазор між поршневим кільцем та канавкою.

| Стандарт | Верхнє компресійне | 0,040-0,080 мм |

| Друге компресійне | 0,025-0,070 мм | |

| Маслознімне | 0,030-0,140 мм | |

| Межа | Верхнє компресійне | 0,11 мм |

| Друге компресійне | 0,1 мм |

Якщо виміряне значення відрізняється від норми, замініть поршень та/або поршневе у зборі.

Зазор у замку поршневого кільця

Впевніться, що внутрішній діаметр циліндрів у межах норми. Див. нижче «Зазор між поршнем та стінкою циліндра».

Проштовхніть поршневе кільце (1) поршнем (2) до середини циліндра і за допомогою щупа виміряйте зазор у замку.

| Стандарт | Верхнє компресійне | 0,018-0,033 мм |

| Друге компресійне | 0,050-0,065 мм | |

| Маслознімне | 0,020-0,070 мм | |

| Межа | Верхнє компресійне | 0,57 мм |

| Друге компресійне | 0,85 мм | |

| Маслознімне | 0,96 мм |

Якщо виміряне значення відрізняється від норми, замініть поршневе кільце. Якщо зазор все ще перевищує межу, виконайте розточування циліндра та використовуйте поршень та поршневе кільце збільшеного ремонтного розміру.

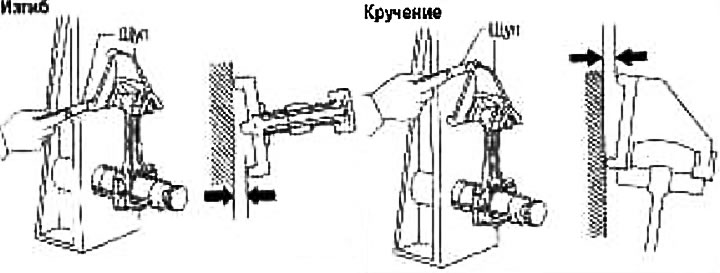

Вигин та кручення шатуна

Виконайте перевірку за допомогою пристрою для перевірки співвісності головок шатуна.

Граничний вигин: 0,15 мм на 100 мм довжини

Граничне кручення: 0,30 мм на 100 мм довжини

Якщо кручення або вигин перевищує межу, замініть шатун у зборі.

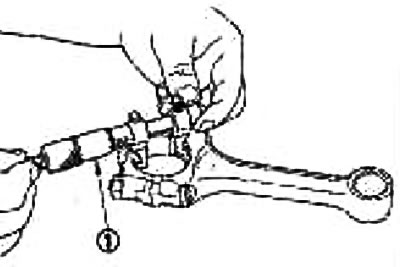

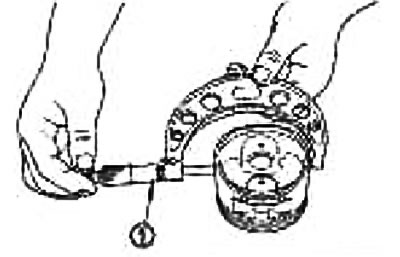

Діаметр великої головки шатуна

Встановіть кришку шатуна без підшипника та затягніть болти шатуна з потрібним моментом. Виміряйте внутрішній діаметр великої головки шатуна за допомогою нутроміра (1). Процедуру затягування див. «Складання».

Стандарт: 43,000-43,013 мм

Масляний зазор втулки малої головки шатуна

Внутрішній діаметр втулки малої головки шатуна

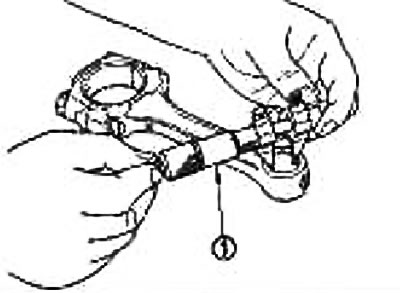

Виміряйте внутрішній діаметр втулки малої головки шатуна за допомогою нутроміра (1).

Стандарт: 17,962-17,978 мм

Зовнішній діаметр поршневого пальця

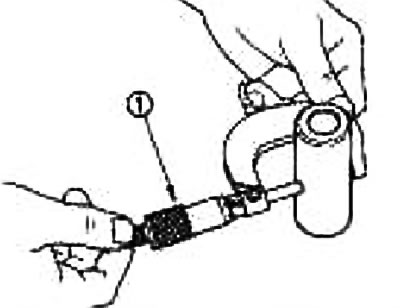

Виміряйте зовнішній діаметр поршневого пальця за допомогою мікрометра (1).

Стандарт: 17,996-10,000 мм

Масляний зазор втулки малої головки шатуна

(Масляний зазор втулки малої головки шатуна) = (внутрішній діаметр малої головки шатуна) - (зовнішній діаметр поршневого пальця)

Стандарт: від -0,018 до -0,038 мм

Якщо отримане значення відрізняється від норми, замініть шатун у зборі та/або поршень та поршневий палець у зборі.

При заміні поршня та поршневого пальця у зборі див. «Порядок підбору поршнів».

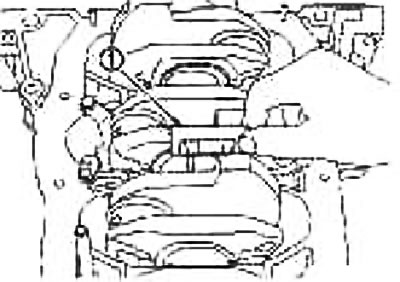

Короблення блоку циліндрів

За допомогою скребка видаліть сліди прокладки з поверхні блоку циліндрів, а також видаліть олію, накип, нагар та інші забруднення.

Увага: Не допускайте потрапляння залишків прокладки в канали для підведення олії або рідини, що охолоджує.

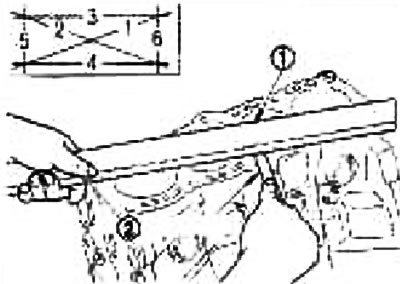

Перевірте, чи не пошкоджена верхня поверхня блоку циліндрів, виконавши вимірювання в 6 різних напрямках за допомогою лінійки (1) та щупа (2).

Межа: 0,1 мм

Якщо короблення перевищує межу, замініть блок циліндрів.

Внутрішній діаметр корпусу корінного підшипника

Встановіть кришки без підшипників і затягніть кріпильні болти з потрібним моментом. Процедуру затягування див. «Складання».

За допомогою нутроміра (1) виміряйте внутрішній діаметр корпусу корінного підшипника.

Стандарт: 49,000-49,016 мм

Якщо діаметр відрізняється від норми, замініть блок циліндрів та кришки корінних підшипників у зборі.

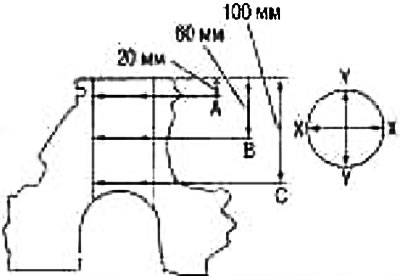

Зазор між поршнем та стінкою циліндра

Внутрішній діаметр циліндра

За допомогою нутроміра (1) перевірте кожен циліндр і переконайтеся, чи немає зносу, овальності та конусності у 6 різних положеннях: по осях «X» і «Y» у точках «А», «В» і «С», ( «Y» - Поздовжня вісь двигуна).

|  |

Стандартний внутрішній діаметр:

Двигун CR14DE: 73,000-73,030 мм

Граничне знос: 0,2 мм

Овальність (різниця між «X» і «У»), межа: 0,015 мм

Конусність (різниця між «А» і «С»), межа: 0,01 мм

Якщо виміряне значення перевищує межу або якщо на внутрішніх стінках циліндра є подряпини та/або задираки, виконайте хонінгування або розточування циліндра.

Є поршні збільшеного ремонтного розміру. При використанні поршня збільшеного ремонтного розміру виконайте розточування циліндра так, щоб зазор між поршнем і стінкою циліндра відповідав нормі.

При використанні поршня збільшеного ремонтного розміру розточіть усі циліндри та поставте кільця збільшеного ремонтного розміру.

Збільшений ремонтний розмір: на 0,2 мм

Діаметр спідниці поршня

Виміряйте зовнішній діаметр спідниці поршня за допомогою мікрометра (1).

Точка виміру (відстань від низу):

Двигун CR14DE: 32,3 мм

Двигун CR14DE, стандарт: 72,980-73,010 мм

Зазор між поршнем та стінкою циліндра

Виконайте обчислення на основі значень зовнішнього діаметра спідниці поршня та внутрішнього діаметра циліндра (вісь «X», крапка «В»).

(Зазор) = (внутрішній діаметр циліндра) - (зовнішній діаметр спідниці поршня)

Стандарт: 0,010-0,030 мм

Якщо зазор відрізняється від норми, замініть поршень та поршневий палець у зборі. розділ «Порядок підбору поршнів».

Розточування циліндра

1. Розмір циліндра визначається додаванням зазору між поршнем і стінкою циліндра до діаметра «А» спідниці поршня

Розрахунок діаметра розточування: «D» = «А» + «В» - «С» де,

D: діаметр розточування;

А: виміряний діаметр спідниці поршня;

В: зазор між поршнем та стінкою циліндра (стандартне значення);

З: припуск на хонінгування 0,02 мм

2. Встановіть кришки та затягніть кріпильні болти з потрібним моментом. В іншому випадку, при остаточному складанні циліндри можуть деформуватися.

3. Розточіть циліндри.

Якщо потрібно розточити якийсь циліндр, виконайте розточування і всіх інших циліндрів.

Не знімайте занадто багато металу за один прохід: не більше ніж 0,05 мм або близько того.

4. Виконайте хонінгування циліндрів і досягайте необхідного зазору між поршнем і стінкою циліндра.

5. Виміряйте овальність та конусність оброблених циліндрів.

Вимірювання слід проводити після того, як циліндри охолонуть.

Діаметр корінної шийки колінвалу

Виміряйте зовнішній діаметр корінних шийок колінвала за допомогою мікрометра (1).

Стандарт: 44,954-44,970 мм

Якщо діаметр відрізняється від норми, виміряйте масляний зазор у корінних підшипниках. Потім скористайтесь підшипниками зменшеного ремонтного розміру. Див. нижче «Олійний зазор корінних підшипників».

Зовнішній діаметр шатунної шийки

Виміряйте зовнішній діаметр шатунних шийок за допомогою мікрометра.

Стандарт: 39,961-39,974 мм

Якщо діаметр відрізняється від норми, виміряйте масляний зазор у підшипниках шатуна. Потім скористайтесь підшипниками зменшеного ремонтного розміру. Див. нижче «Масляний зазор підшипників шатуна».

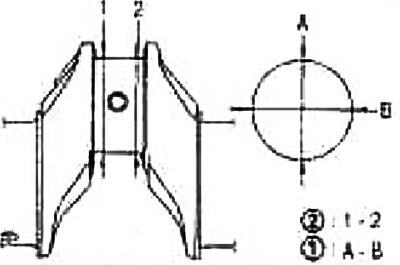

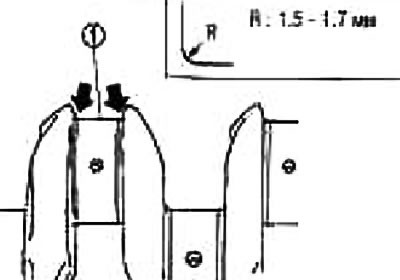

Овальність та конусність шийок коленвала

За допомогою мікрометра виміряйте всі корінні та шатунні шийки у 4 різних точках, показаних на малюнку.

Овальність (1) визначається різницею розмірів між «1» і «2» в «А» і «В».

Конусність (2) визначається різницею розмірів між «А» і «В» в «1» і «2»

| Межа овальності (різниця між «X» і «У») | 0,005 мм |

| Межа конусності (різниця між «1» і «2») | 0,005 мм |

Якщо виміряне значення перевищує межу, перешліфуйте або замініть колінвал.

У разі перешліфування виміряйте масляний зазор перешліфованих корінних та/або шатунних шийок. Потім підберіть корінний підшипник та/або підшипник шатуна. Див. нижче «Олійний зазор корінних підшипників» і «Масляний зазор підшипників шатуна».

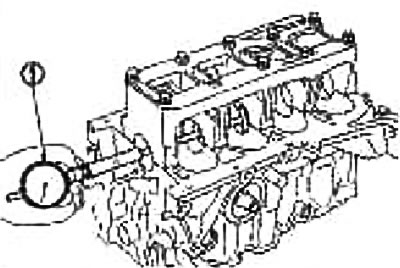

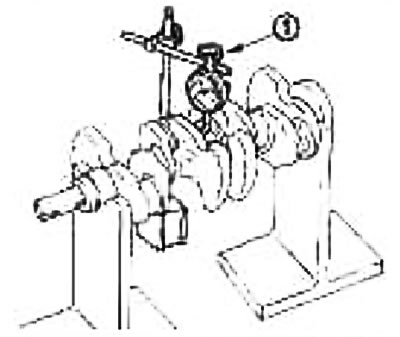

Биття колінвалу

Поставте призми на плоску поверхню та встановіть на них колінвал крайніми шийками.

Встановіть індикатор (1) на корінну шийку №3.

Провертаючи колінвал, рахуйте показання індикатора (максимальне показання індикатора).

Межа: 0,05 мм

Якщо биття перевищує межу, замініть колінвал.

Масляний зазор підшипників шатуна

Спосіб обчислення

Встановіть підшипники в шатун та кришку та затягніть гайки шатуна з потрібним моментом. За допомогою нутроміра (1) виміряйте внутрішній діаметр підшипника шатуна. Процедуру затягування див. «Складання».

(Масляний зазор) = (внутрішній діаметр підшипника шатуна) - (зовнішній діаметр шатунної шийки)

Стандарт: 0,010-0,044 мм Межа: 0,064 мм

Якщо зазор перевищує граничне значення, скористайтеся підшипниками зменшеного ремонтного розміру так, щоб мастильний зазор був у нормі. розділ «Вказівки щодо застосування підшипників зменшеного ремонтного розміру».

Спосіб з використанням каліброваного пластмасового дроту plastigage

Повністю видаліть масло та пил з шатунних шийок та поверхонь підшипників.

Розріжте дріт (1) на відрізки трохи коротше, ніж ширина підшипників, покладіть їх у напрямку осі коленвала, тільки не на мастильні отвори.

Встановіть підшипники шатуна в шатуни та кришки та затягніть гайки з необхідним моментом. Процедуру затягування див. «Складання».

Увага: Не провертайте колінвал.

Зніміть кришки та підшипники шатуна та виміряйте ширину відрізків дроту шкалою на упаковці.

Примітка: Якщо виміряне значення перевищує межу, вживіть тих самих заходів, які вказані в розділі «Спосіб обчислення».

Вказівки щодо застосування підшипників зменшеного ремонтного розміру.

Якщо заданого масляного зазору в підшипниках шатуна не можна домогтися за допомогою підшипників стандартного розміру шатуна, скористайтеся підшипниками зменшеного ремонтного розміру.

При використанні підшипника зменшеного ремонтного розміру виміряйте внутрішній діаметр підшипника шатуна на встановленому підшипнику та перешліфуйте шатунну шийку так, щоб масляний зазор відповідав нормі.

Таблиця підшипників шатуна зменшеного ремонтного розміру

| Розмір | Товщина |

| STD (стандартний) | 1,504-1,508 |

| Зменшений на 0,25 ремонтний розмір | 1,627-1,635 |

Увага: При перешліфуванні шатунних шийок (1) під підшипники зменшеного ремонтного розміру збережіть кути, що округляють. «R».

Олійний зазор корінних підшипників

Спосіб обчислення

Встановіть корінні підшипники в блок циліндрів та кришки та затягніть болти з потрібним моментом. Виміряйте внутрішній діаметр корінних підшипників за допомогою нутроміра. Процедуру затягування див. «Складання».

(Масляний зазор) = (внутрішній діаметр корінного підшипника) - (діаметр корінної шийки коленвала)

Стандарт: 0,018-0,034 мм

Межа: 0,05 мм

Якщо отримане значення перевищує межу, підберіть необхідний корінний підшипник (включаючи підшипник зменшеного ремонтного розміру) за внутрішнім діаметром корінного підшипника та зовнішнім діаметром корінної шийки колінвалу і досягайте заданого масляного зазору в підшипнику. розділ «Порядок підбору корінних підшипників».

Спосіб з використанням каліброваного пластмасового дроту PLASTIGAGE

Повністю видаліть масло та пил з корінних шийок та поверхонь підшипників.

Розріжте дріт (1) на відрізки трохи коротше, ніж ширина підшипників, покладіть їх у напрямку осі коленвала, тільки не на мастильні отвори.

Встановіть корінні підшипники в блок циліндрів та кришки та затягніть болти з потрібним моментом. Процедуру затягування див. «Складання».

Увага: Не провертайте колінвал.

Зніміть кришки корінних підшипників та підшипники та виміряйте ширину відрізків дроту шкалою на упаковці.

Примітка: Якщо виміряне значення перевищує межу, вживіть тих самих заходів, які вказані в розділі «Спосіб обчислення».

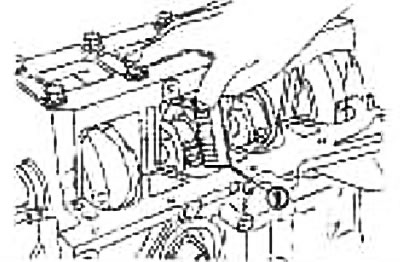

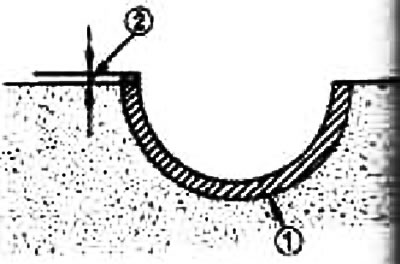

Виступ корінного підшипника або підшипника шатуна над площиною роз'єму.

При знятті кришок корінних підшипників або підшипників шатуна після затягування з необхідним моментом із встановленими корінними підшипниками або підшипниками шатуна (1) край підшипника повинен виступати над площиною. Процедуру затягування див. «Складання».

Якщо підшипники не відповідають нормі, замініть їх.

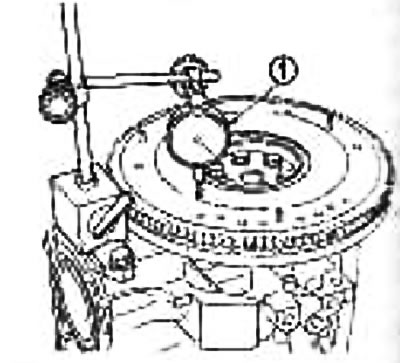

Деформація маховика

Виміряйте деформацію контакт поверхні маховика зі зчеплений, за допомогою індикатора (1) (максимальне показання індикатора).

Маховик

Межа: 0,15 мм