Автоматизация производства — процесс очень давний и, кажется, перманентный. Компания просто хочет сделать ещё несколько шагов вперёд в этом направлении.

Стратегия Nissan Intelligent Mobility подразумевает, что новые модели компании будут подключенными, электрифицированными и более «интеллигентными», а это влечет за собой необходимость в модернизации заводов. Вице-президент по производству Хидеюки Сакамото так и говорит: «Нам надо переосмыслить, как мы строим наши автомобили». И сегодня компания Nissan объявила о начале технологического перевооружения, которое стартует с инвестиций в 33 миллиарда иен ($301 млн) в завод в Точиги. Он первым внедрит ряд новшеств до конца 2020 года. Позднее они будут распространены на другие предприятия фирмы.

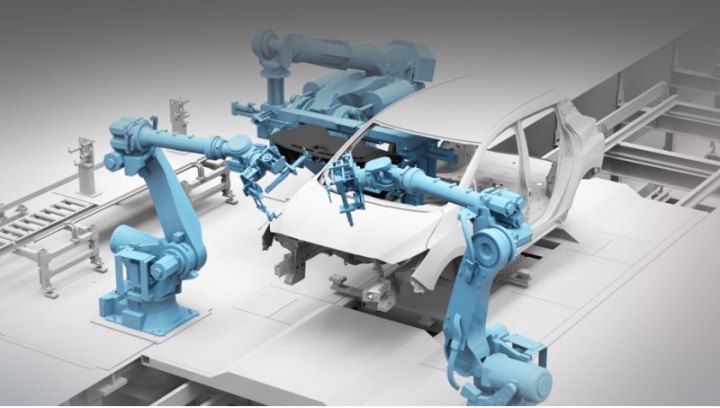

Японцы объявили, что начнут применять роботов там, где ранее они еще не использовались из-за сложности задач: при монтаже силовой установки, нанесении герметика и установке обивки потолка.

Установка двигателя и трансмиссии в машину при помощи подъемника — процесс известный. Он требует участия людей. Но в Ниссане разработали автоматизированную палету и универсальную систему крепления силовой установки, которые позволяют передать процедуру автоматике. Система измеряет размеры и положение моторного отсека в реальном времени и ставит двигатель на место с точностью до миллиметра. Комплекс подстраивается под системы с ДВС, гибриды, электрокары и способен монтировать 27 различных силовых установок.

Упрощение сборки машины при высокой гибкости всей системы, пригодной для выпуска самых разнообразных модификаций, цифровизация и дополненная реальность... Таковы направления модернизации производства.

Еще интереснее — автоматизация задач, требующих мастерства. Таких как нанесение герметика на кузов. В задачу рабочего входит не просто выдавливание «пасты» по определенной траектории, но и выравнивание ее при помощи инструмента, что требует изменения скорости движения руки и прикладываемой силы. Теперь инженеры подсмотрели у мастеров, как они справляются, и оцифровали процесс, создав программу движений для манипулятора. Аналогично придуман способ монтажа обивки потолка через проем лобового стекла. Робота обучили ставить ее точно на место. Прикладывать рассчитанное усилие и проверять, закрепились ли специальные застежки.

Будет внедрен процесс окраски кузова с бамперами. Ранее он был раздельным, так как проходил при разной температуре (пластик нельзя сильно нагревать). Краска на водной основе с «нужной» вязкостью позволила сделать процесс низкотемпературным, бамперы красить сразу с кузовом, сократить затраты энергии и выбросы углекислого газа. Новая окрасочная камера собирает отработанную краску для использования в других местах.

Ниссановцы пишут, что расширение числа операций, выполняемых роботами, позволит высвободить квалифицированный персонал для других направлений. Но мы помним также, что у компании сейчас упали доходы, из-за чего она намерена сократить персонал. Удивительно, но эти трудности с финансами не повлияли на решимость заняться перевооружением заводов и оснащением их более современным оборудованием, хотя это и требует существенных вложений.

По материалам drive.ru