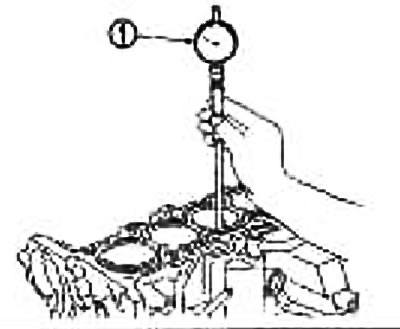

Luz osiowy wału korbowego

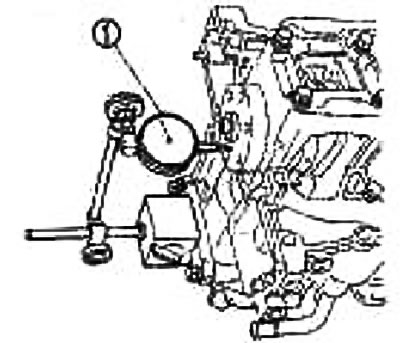

Korzystanie ze wskaźnika (1) zmierzyć luz między łożyskami oporowymi a ramieniem korby, poruszając wałem korbowym w przód iw tył.

Norma: 0,060-0,260 mm

Ograniczenie: 0,3 mm

Jeśli zmierzona wartość przekracza limit, wymień łożyska oporowe i zmierz ponownie. Jeśli luz nadal przekracza limit, wymień również wał korbowy.

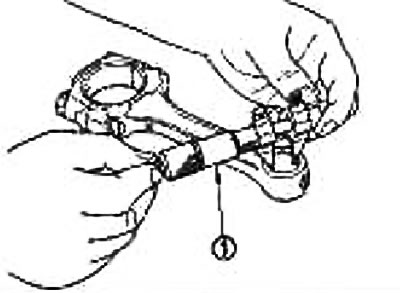

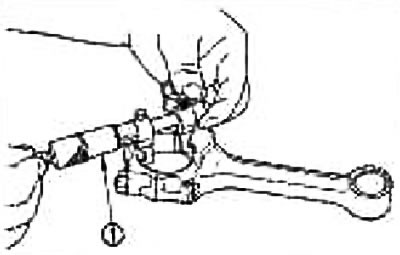

Luz boczny korbowodu

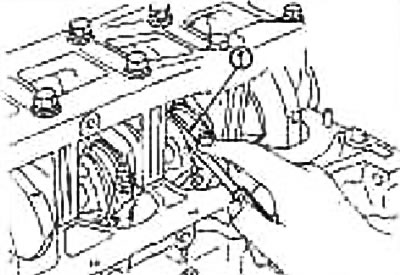

Z sondą (1) Zmierzyć luz między korbowodem a ramieniem korby.

Norma: 0,050-0,420 mm

Ograniczenie: 0,5 mm

Jeśli zmierzona wartość przekracza limit, wymień łożyska korbowodu i zmierz ponownie. Jeśli luz nadal przekracza limit, wymień również wał korbowy.

Szczelina między tłokiem a sworzniem tłoka

Średnica wewnętrzna otworu sworznia tłoka

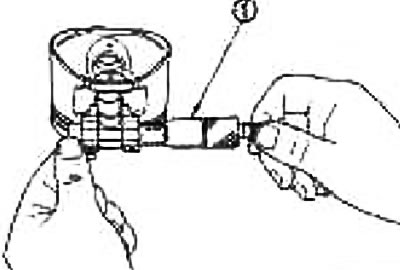

Za pomocą suwmiarki (1) Zmierzyć wewnętrzną średnicę otworu sworznia tłokowego.

Norma: 16.008-18.012mm

Zewnętrzna średnica sworznia tłoka

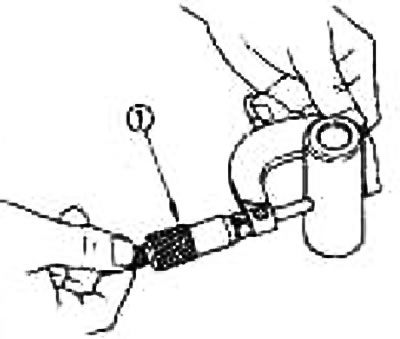

Z mikrometrem (1) zmierzyć zewnętrzną średnicę sworznia tłokowego.

Norma: 17.996-18.000 mm

Szczelina między tłokiem a sworzniem tłoka

(Luz sworznia tłoka) = (średnica otworu na sworzeń tłokowy) - (średnica zewnętrzna sworznia tłoka)

Norma: 0,008-0,016 mm

* Jeśli wynikowy luz jest poza specyfikacją, wymień tłok i zespół sworznia tłokowego.

Podczas wymiany zespołu tłoka i sworznia tłokowego patrz «Procedura doboru tłoków»

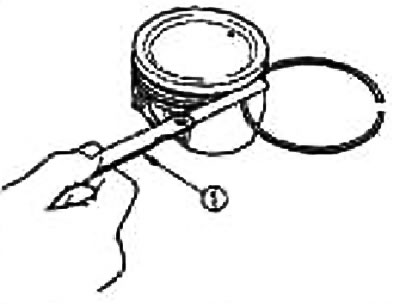

Luz boczny pierścienia tłokowego

Z sondą (1) zmierzyć luz między pierścieniem tłoka a rowkiem.

| Standardowe | Górna kompresja | 0,040-0,080 mm |

| Druga kompresja | 0,025-0,070 mm | |

| Skrobak do oleju | 0,030-0,140 mm | |

| Ograniczenie | Górna kompresja | 0,11 mm |

| Druga kompresja | 0,1 mm |

Jeśli zmierzona wartość jest poza specyfikacją, wymień tłok i/lub zespół tłoka.

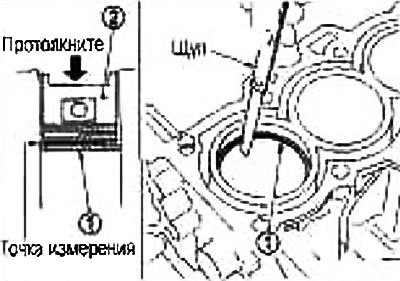

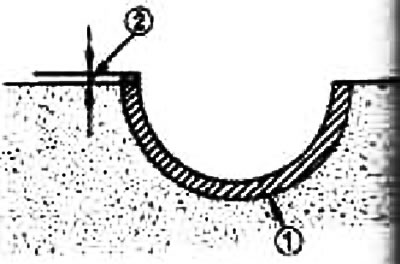

Szczelina pierścienia tłokowego

Upewnij się, że wewnętrzna średnica cylindrów mieści się w specyfikacji. Zobacz poniżej «Luz między tłokiem a ścianą cylindra».

Wciśnij pierścień tłokowy (1) tłok (2) do środka cylindra i za pomocą szczelinomierza zmierzyć szczelinę w zamku.

| Standardowe | Górna kompresja | 0,018-0,033 mm |

| Druga kompresja | 0,050-0,065 mm | |

| Skrobak do oleju | 0,020-0,070 mm | |

| Ograniczenie | Górna kompresja | 0,57 mm |

| Druga kompresja | 0,85 mm | |

| Skrobak do oleju | 0,96 mm |

Jeśli zmierzona wartość jest poza specyfikacją, wymień pierścień tłokowy. Jeśli luz nadal przekracza limit, rozwiercić cylinder i użyć przewymiarowanego tłoka i pierścienia tłokowego.

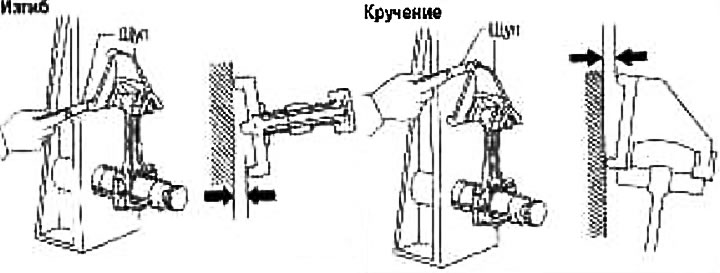

Zginanie i skręcanie korbowodu

Sprawdź za pomocą narzędzia do ustawiania korbowodu.

Maksymalne zgięcie: 0,15 mm na 100 mm długości

Maksymalne skręcenie: 0,30 mm na 100 mm długości

Jeśli skręcanie lub zginanie przekracza limit, wymień zespół korbowodu.

Duża średnica końcowa

Zamontować pokrywę korbowodu bez łożyska i dokręcić śruby korbowodu odpowiednim momentem obrotowym. Zmierz wewnętrzną średnicę dużego końca korbowodu za pomocą wewnętrznego miernika (1). Procedura dokręcania, patrz «Montaż».

Standardowo: 43.000-43.013 mm

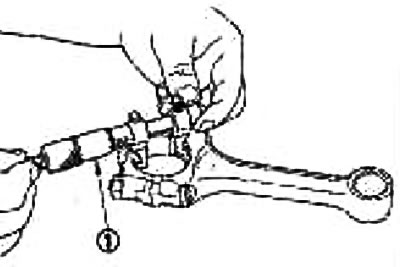

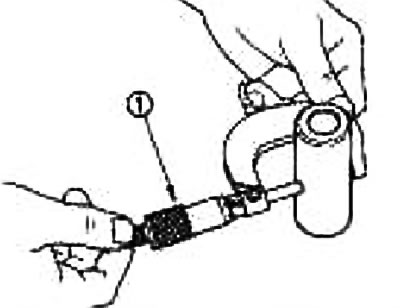

Tuleja luzu oleju korbowód z małą główką

Wewnętrzna średnica tulei małej główki korbowodu

Zmierz średnicę wewnętrzną tulei korbowodu za pomocą miernika (1).

Norma: 17,962-17,978 mm

Zewnętrzna średnica sworznia tłoka

Zmierzyć zewnętrzną średnicę sworznia tłokowego za pomocą mikrometru (1).

Norma: 17.996-10.000 mm

Tuleja luzu oleju korbowód z małą główką

(Tuleja luzu oleju korbowód z małą główką) = (mała średnica wewnętrzna końca) - (średnica zewnętrzna sworznia tłoka)

Standardowo: od -0,018 do -0,038 mm

Jeśli uzyskana wartość jest niezgodna ze specyfikacją, wymienić zespół korbowodu i/lub zespół tłoka i sworznia tłokowego.

Podczas wymiany zespołu tłoka i sworznia tłokowego patrz «Procedura doboru tłoków».

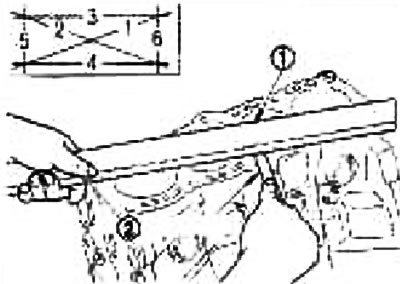

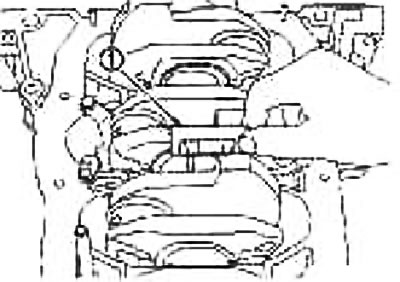

Wypaczenie bloku cylindrów

Za pomocą skrobaka usuń wszelkie ślady uszczelki z powierzchni bloku cylindrów, a także usuń olej, kamień, osady węglowe i inne zanieczyszczenia.

Przestroga: Nie dopuścić do przedostania się resztek uszczelki do kanałów olejowych lub chłodziwa.

Sprawdź, czy górna powierzchnia bloku cylindrów nie jest wypaczona, mierząc linijką w 6 różnych kierunkach (1) i sonda (2).

Ograniczenie: 0,1 mm

Jeśli wypaczenie przekracza limit, wymień blok cylindrów.

Średnica wewnętrzna obudowy łożyska głównego

Zamontować pokrywy bez łożysk i dokręcić śruby mocujące wymaganym momentem obrotowym. Procedura dokręcania, patrz «Montaż».

Za pomocą suwmiarki (1) Zmierzyć średnicę wewnętrzną obudowy łożyska głównego.

Standardowo: 49.000-49.016mm

Jeśli średnica jest poza specyfikacją, wymień blok cylindrów i pokrywy łożysk głównych jako zespół.

Luz między tłokiem a ścianą cylindra

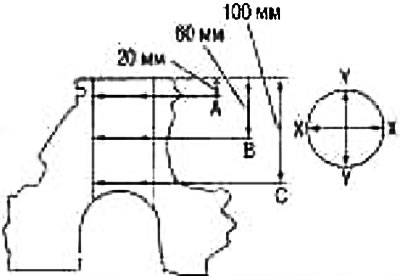

Średnica wewnętrzna cylindra

Za pomocą suwmiarki (1) sprawdź każdy cylinder i sprawdź zużycie, nieokrągłość i stożek w 6 różnych pozycjach: osiowo «X» i «Y» w punktach «A», «W» i «Z», («Y» - wzdłużna oś silnika).

|  |

Standardowa średnica wewnętrzna:

Silnik CR14DE: 73.000-73.030mm

Graniczne zużycie: 0,2 mm

owalność (różnica pomiędzy «X» i «Na»), granica: 0,015 mm

Stożek (różnica pomiędzy «A» i «Z»), granica: 0,01 mm

Jeśli zmierzona wartość przekracza limit lub jeśli na wewnętrznych ściankach cylindra występują zadrapania i/lub zadziory, należy przeprowadzić honowanie lub ponowne wytaczanie cylindra.

Dostępne są tłoki ponadwymiarowe. W przypadku stosowania tłoka przewymiarowanego należy rozwiercić cylinder tak, aby luz między tłokiem a ścianą cylindra był prawidłowy.

W przypadku stosowania powiększonego tłoka należy wywiercić otwory we wszystkich cylindrach i zamontować powiększone pierścienie.

Zwiększony rozmiar naprawy: o 0,2 mm

Średnica spódnicy

Zmierzyć zewnętrzną średnicę płaszcza tłoka za pomocą mikrometru (1).

punkt pomiarowy (odległość od dna):

Silnik CR14DE: 32,3 mm

Silnik CR14DE, standard: 72.980-73.010 mm

Luz między tłokiem a ścianą cylindra

Wykonaj obliczenia w oparciu o zewnętrzną średnicę płaszcza tłoka i wewnętrzną średnicę cylindra (oś «X», kropka «W»).

(Luka) = (średnica wewnętrzna cylindra) - (zewnętrzna średnica płaszcza tłoka)

Norma: 0,010-0,030 mm

Jeśli luz jest poza specyfikacją, wymień tłok i zespół sworznia tłokowego. Patrz sekcja «Procedura doboru tłoków».

Otwór cylindra

1. Rozmiar cylindra określa się dodając do średnicy luz między tłokiem a ścianą cylindra «A» spódnice tłokowe

Obliczenie średnicy wytaczania: «D» = «A» + «W» - «Z» Gdzie,

D: średnica otworu;

A: zmierzona średnica płaszcza tłoka;

B: szczelina między tłokiem a ścianą cylindra (wartość standardowa);

C: Naddatek na honowanie 0,02 mm

2. Zamontować osłony i dokręcić śruby mocujące wymaganym momentem obrotowym. W przeciwnym razie cylindry mogą zostać zdeformowane podczas końcowego montażu.

3. Wywierć cylindry.

Jeśli jakikolwiek cylinder wymaga wytaczania, wywierć również wszystkie inne cylindry.

Nie usuwaj zbyt dużej ilości metalu w jednym przejściu: nie więcej niż 0,05 mm.

4. Wygładź cylindry i uzyskaj wymagany luz między tłokiem a ścianą cylindra.

5. Zmierzyć owalność i stożek obrobionych cylindrów.

Pomiar należy wykonać po ostygnięciu butli.

Średnica czopu wału korbowego

Zmierzyć zewnętrzną średnicę czopów wału korbowego za pomocą mikrometru (1).

Standardowo: 44,954-44,970 mm

Jeśli średnica jest niezgodna ze specyfikacją, zmierzyć luz oleju w łożyskach głównych. Następnie użyj łożysk o zmniejszonym nadwymiarze. Zobacz poniżej «Luz olejowy łożysk głównych».

Średnica zewnętrzna czopu korbowodu

Zmierz zewnętrzną średnicę czopów korbowodu za pomocą mikrometru.

Standardowo: 39,961-39,974 mm

Jeśli średnica jest niezgodna ze specyfikacją, zmierzyć luz oleju w łożyskach korbowodu. Następnie użyj łożysk o zmniejszonym nadwymiarze. Zobacz poniżej «Luz olejowy łożysk korbowodu».

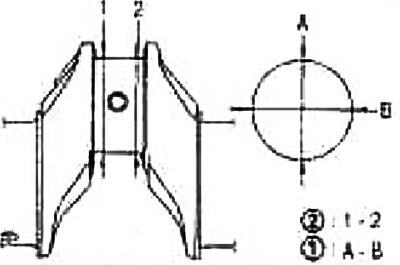

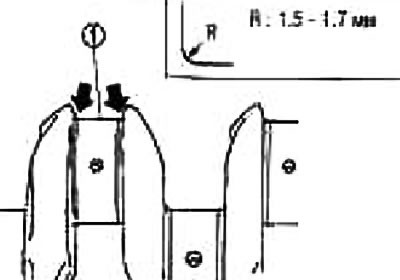

Owalność i zbieżność czopów wału korbowego

Za pomocą mikrometru zmierz wszystkie czopy głównego i korbowodu w 4 różnych punktach, jak pokazano na rysunku.

owalność (1) określony przez różnicę wielkości między «1» i «2» V «A» i «W».

Stożek (2) określony przez różnicę wielkości między «A» i «W» V «1» i «2»

| granica owalności (różnica pomiędzy «X» i «Na») | 0,005 mm |

| Granica stożka (różnica pomiędzy «1» i «2») | 0,005 mm |

Jeśli zmierzona wartość przekracza limit, przeszlifuj lub wymień wał korbowy.

W przypadku szlifowania należy zmierzyć prześwit oleju w przeszlifowanych czopach głównych i/lub korbowodów. Następnie wybierz łożysko główne i/lub łożysko korbowodu. Zobacz poniżej «Luz olejowy łożysk głównych» i «Luz olejowy łożysk korbowodu».

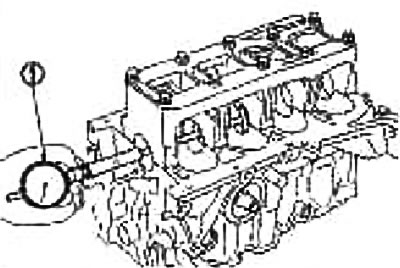

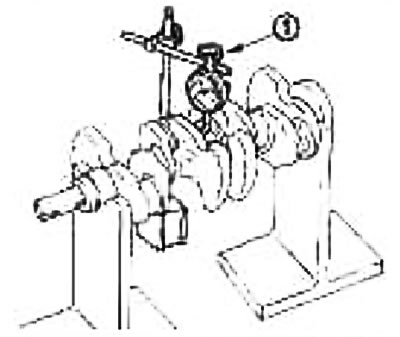

Bicie wału korbowego

Umieść pryzmaty na płaskiej powierzchni i zamontuj na nich wał korbowy z zewnętrznymi czopami.

Zainstaluj wskaźnik pionowo (1) na szyjce korzenia nr 3.

Obracając wałem korbowym, odczytaj wskaźnik (maksymalny odczyt wskaźnika).

Ograniczenie: 0,05 mm

Jeśli bicie przekracza limit, wymień wał korbowy.

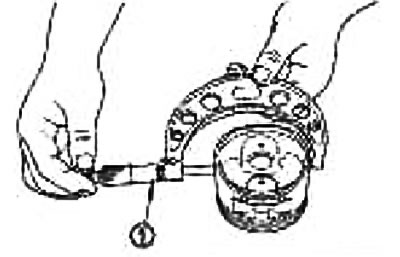

Luz olejowy łożysk korbowodu

Metoda obliczeniowa

Zamontuj łożyska w korbowodzie i kołpaku, a następnie dokręć nakrętki korbowodu odpowiednim momentem obrotowym. Za pomocą suwmiarki (1) Zmierzyć średnicę wewnętrzną łożyska korbowodu. Procedura dokręcania, patrz «Montaż».

(Odczyt oleju) = (średnica wewnętrzna łożyska korbowodu) - (średnica zewnętrzna korby)

Norma: 0,010-0,044 mm Limit: 0,064 mm

Jeśli luz przekracza limit, użyj łożysk o mniejszej średnicy, aby luz oleju był prawidłowy. Patrz sekcja «Wytyczne dotyczące stosowania łożysk podwymiarowych».

Metoda z użyciem skalibrowanego plastikowego drutu plastigage

Całkowicie usunąć olej i pył z czopów korbowych i powierzchni łożysk.

przeciąć drut (1) nieco krótsze niż szerokość łożysk, ułóż je w kierunku osi wału korbowego, ale nie na otworach smarowych.

Zamontować łożyska korbowodu w korbowodach i kołpakach, a następnie dokręcić nakrętki odpowiednim momentem obrotowym «Montaż».

Uwaga: Nie obracaj wałem korbowym.

Zdejmij zaślepki i łożyska korbowodu i zmierz szerokość kawałków drutu za pomocą skali na opakowaniu.

Uwaga: Jeśli zmierzona wartość przekracza limit, należy wykonać te same czynności, jak wskazano w sekcji «Metoda obliczeniowa».

Wytyczne dotyczące stosowania łożysk o zmniejszonym nadwymiarze.

Jeśli określonego luzu oleju w łożyskach korbowodu nie można uzyskać przy użyciu łożysk korbowodu o standardowym rozmiarze, należy zastosować łożyska o mniejszych rozmiarach.

W przypadku stosowania niewymiarowego łożyska należy zmierzyć wewnętrzną średnicę łożyska korbowodu na zamontowanym łożysku i przeszlifować czop korbowy, aby luz oleju był prawidłowy.

Stół łożyska korbowodu o zmniejszonym nadwymiarze

| Rozmiar | Grubość |

| STD (standard) | 1,504-1,508 |

| Rozmiar naprawy zmniejszony o 0,25 | 1,627-1,635 |

Uwaga: Podczas ostrzenia czopów korbowych (1) zachowaj zaokrąglone rogi dla łożysk niewymiarowych «R».

Luz olejowy łożysk głównych

Metoda obliczeniowa

Zamontować łożyska główne w bloku cylindrów i pokrywach, a następnie dokręcić śruby wymaganym momentem obrotowym. Zmierz wewnętrzną średnicę głównych łożysk za pomocą wewnętrznego miernika. Procedura dokręcania, patrz «Montaż».

(Odczyt oleju) = (średnica wewnętrzna łożyska głównego) - (średnica czopów wału korbowego)

Norma: 0,018-0,034 mm

Ograniczenie: 0,05 mm

Jeśli uzyskana wartość przekracza limit, wybierz wymagane łożysko główne (w tym zmniejszone łożysko nadwymiarowe) na wewnętrznej średnicy łożyska głównego i zewnętrznej średnicy czopu głównego wału korbowego i osiągnąć określony luz olejowy w łożysku. Patrz sekcja «Procedura doboru łożysk głównych».

Metoda z użyciem kalibrowanego drutu plastikowego PLASTIGAGE

Całkowicie usuń olej i pył z głównych czopów i powierzchni łożysk.

przeciąć drut (1) nieco krótsze niż szerokość łożysk, ułóż je w kierunku osi wału korbowego, ale nie na otworach smarowych.

Zamontować łożyska główne w bloku cylindrów i pokrywach, a następnie dokręcić śruby wymaganym momentem obrotowym. Aby zapoznać się z procedurą dokręcania, patrz sekcja powyżej «Montaż».

Uwaga: Nie obracaj wałem korbowym.

Zdejmij pokrywy łożysk głównych i łożyska i zmierz szerokość kawałków drutu za pomocą skali na opakowaniu.

Uwaga: Jeśli zmierzona wartość przekracza limit, należy wykonać te same czynności, jak wskazano w sekcji «Metoda obliczeniowa».

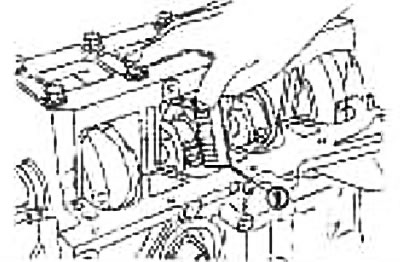

Wysunięcie łożyska głównego lub łożyska korbowodu ponad płaszczyznę podziału.

Podczas zdejmowania pokryw łożysk głównych lub łożysk korbowodu po dokręceniu momentem obrotowym przy zamontowanych łożyskach głównych lub łożyskach korbowodu (1) krawędź łożyska musi wystawać ponad płaszczyznę. Procedura dokręcania, patrz «Montaż».

Jeśli łożyska nie spełniają specyfikacji, wymień je.

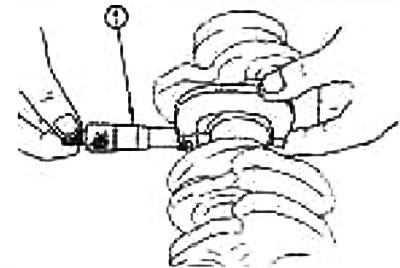

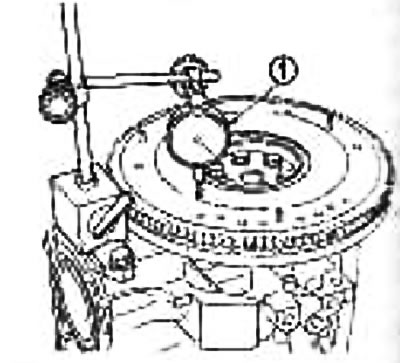

Odkształcenie koła zamachowego

Zmierzyć odkształcenie powierzchni styku koła zamachowego ze sprzęgłem za pomocą wskaźnika (1) (maksymalny odczyt wskaźnika).

Koło zamachowe

Ograniczenie: 0,15 mm