Notatka. Następujące narzędzia specjalne są wymagane do następujących procedur: Klucz Stillsona i ściągacz kołnierza wałka zębatego (do wymiany uszczelnienia olejowego przekładni napędowej); narzędzia wymienione powyżej oraz ściągacz do łożysk (do demontażu); Prasa z podkładkami, czułym kluczem dynamometrycznym dolnego zakresu i czujnikiem zegarowym (do montażu).

Wymiana uszczelnienia olejowego przekładni napędowej

1. Podnieś tył pojazdu i umieść go na podstawkach pod podłużnicami ramy.

2. Wykręć korek spustowy i spuść olej z obudowy tylnej osi.

3. Zaznacz położenie tylnego półoś względem kołnierza koła zębatego, następnie odłącz półoś od kołnierza i przymocuj drutem do podłużnicy ramy.

4. Zaznaczyć położenie koła napędowego względem jego kołnierza.

5. Zabezpiecz kołnierz dużym kluczem Stillsona i poluzuj nakrętkę zębnika.

6. Za pomocą ściągacza zdejmij kołnierz z koła zębatego.

7. Za pomocą młotka ślizgowego lub odpowiedniej dźwigni zdejmij uszczelkę olejową ze skrzyni korbowej.

8. Oczyść obudowę uszczelnienia olejowego w skrzyni korbowej i sprawdź, czy na jej ścianach nie ma zadziorów i zadziorów.

9. Wypełnij przestrzeń między krawędziami nowej uszczelki olejowej uniwersalnym smarem na bazie litu. Nasmaruj zewnętrzną krawędź uszczelniacza olejowego specjalnym smarem i osadź go prostopadle w obudowie przekładni głównej równo z jej powierzchnią czołową.

10. Za pomocą miękkiego młotka zamontuj koło napędowe na miejscu, upewniając się, że znaki wykonane podczas demontażu są wyrównane.

11. Nakrętkę nasmarować uszczelniaczem, założyć podkładkę i dokręcić nakrętkę siłą 196 ÷ 284 Nm - w modelach Hardtop (Hardtop) i Uniwersalne (Station Wagon) i 167÷245 Nm - w modelach Utility (Awangarda) (Utility) i mini ciężarówka (Cab Chassis).

12. Podłącz wał Cardana do kołnierza (postępuj zgodnie z wyrównaniem znaków naniesionych podczas procesu demontażu). Dokręcić śruby mocujące z siłą 93÷108 Nm.

13. Wlać wymaganą ilość oleju wymaganej klasy do obudowy osi (cm. tabele rozmiarów i regulacji na końcu poradnika).

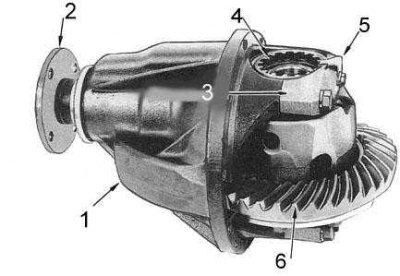

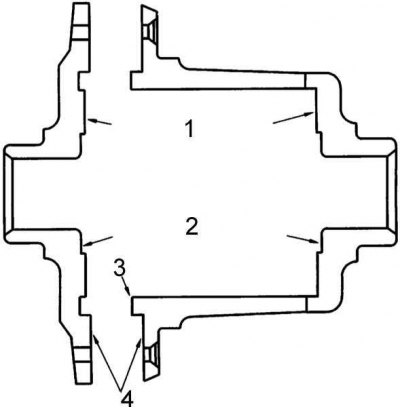

Ogólny widok końcowego zespołu napędowego

1 - skrzynia korbowa; 2 - kołnierz koła napędowego; 3 - pokrywa łożyska; 4 - nakrętka regulacyjna; 5 - flaga blokady; 6 - napędzane koło zębate

Wycofanie

1. Zdejmij półosie.

2. Zaznaczyć położenie tylnego wału napędowego w stosunku do kołnierza przekładni głównej, a następnie odłączyć wał od kołnierza. Przywiąż wał z boku do elementu ramy za pomocą kawałka drutu.

3. W modelach wyposażonych w tylny stabilizator, poluzuj śruby mocujące i zdejmij wsporniki stabilizatora. Podnieś drążek i zawiąż go drutem.

4. Podaj nakrętki mocujące, zdejmij podkładki i odłącz zespół przekładni głównej od obudowy przedniego mostka. Wyjąć z zespołu i wyrzucić uszczelkę.

Notatka. Twórcy tego poradnika zalecają skorzystanie z pomocy asystenta przy demontażu głównego podwozia - waga zespołu jest bardzo znacząca.

5. Sprawdzić obudowę osi pod kątem obecności w jej wnętrzu opiłków metalu, których obecność należy traktować jako oznakę zużycia wewnętrznych elementów przekładni głównej. W takim przypadku zespół należy całkowicie zdemontować, a uszkodzone lub zużyte części wymienić.

6. Oczyść współpracujące powierzchnie obudów osi i zespołu przekładni głównej. Upewnij się, że żadne zanieczyszczenia nie dostały się do skrzyni korbowej.

Instalacja

Montaż odbywa się w odwrotnej kolejności.

1. Załóż nową uszczelkę na obudowę osi (w modelach Hardtop i Wagon upewnij się, że uszczelka jest zamontowana szarą stroną do powierzchni styku obudowy osi).

2. Zamontować zespół przekładni głównej, przykręcić nakrętki mocujące i dokręcić momentem 54 ÷ 64 Nm - w modelach Hardtop i Universal oraz 27 ÷ 36 Nm - w modelach Utility (Awangarda) i mini ciężarówka.

3. Podłącz wał Cardana. Postępuj zgodnie z wyrównaniem znaków naniesionych podczas procesu demontażu. Dokręcić elementy złączne siłą 93÷108 Nm.

4. Ponownie zamontuj półosie. Wlać wymaganą ilość oleju wymaganej klasy do obudowy osi (cm. tabele rozmiarów i regulacji na końcu poradnika).

Demontaż

1. Wymontuj zespół przekładni głównej. Zaciśnij ją w imadle.

2. Przed demontażem zespołu wykonaj następujące kontrole:

- Za pomocą czujnika zegarowego zamontowanego na współpracującej powierzchni zespołu skrzyni korbowej sprawdź bicie przekładni głównej. Jeśli wynik pomiaru przekracza 0,08 mm, sprawdź, czy między kołem zębatym a obudową mechanizmu różnicowego nie ma ciał obcych. Jeśli nie można ich znaleźć, wymień skrzynkę mechanizmu różnicowego.

- Za pomocą czujnika zegarowego sprawdzić luz promieniowy napędzanego koła zębatego w czterech punktach. Nominalna wartość szczeliny wynosi 0,15÷0,20 mm. Jeśli wynik pomiaru przekroczy określoną wartość w którymkolwiek z badanych punktów (z dopuszczalną wartością bicia) bezwzględnie wymienić napędzane i napędzające koła zębate lub skrzynkę mechanizmu różnicowego (w zależności od okoliczności).

- W modelach wyposażonych w mechanizm różnicowy o ograniczonym poślizgu zaciśnij zespół mechanizmu różnicowego w imadle i włóż go w boczne koła zębate półosi. Za pomocą klucza dynamometrycznego z odpowiednią dyszą obróć kilka razy jedną z półosi, drugą trzymając nieruchomo i zanotuj wielkość oporu przy obracaniu. Siła obracania półosi w modelach Hardtop i Universal powinna wynosić 76 ÷ 96 Nm, w modelach Utility (Awangarda) i Mini ciężarówka - 127÷226 Nm. Jeżeli wyniki pomiarów są poza zakresem, należy sprawdzić stan tarcz ciernych oraz tarcz ciernych i sprężystych.

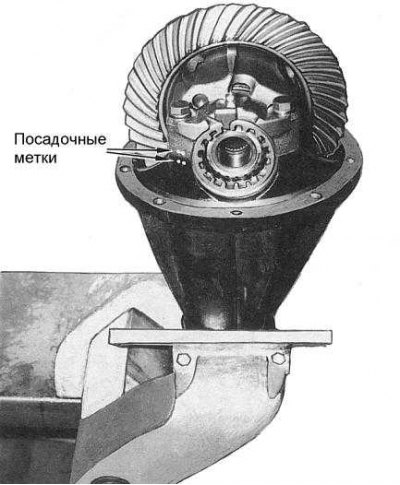

3. Umieścić znaki lądowania na osłonach łożysk bocznych i przylegających do nich powierzchniach obudowy przekładni głównej (patrz załączona ilustracja).

4. Zdjąć zaczepy blokujące z osłon łożysk bocznych, założyć śruby mocujące oraz zdjąć osłony i nakrętki regulacyjne.

5. Za pomocą drewnianej dźwigni podeprzyj napędzane koło zębate z zespołem mechanizmu różnicowego, wypychając je z obudowy przekładni głównej. Staraj się nie mylić bieżni łożysk bocznych - w celu uzyskania gwarancji umieść na nich znaki identyfikacyjne.

6. Zaznacz położenie zespołu osi wałka zębatego względem kołnierza wałka zębatego.

7. Zamocować kołnierz dużym kluczem Stillsona i założyć nakrętkę wałka zębatego, zdjąć podkładkę.

8. Za pomocą ściągacza zdejmij kołnierz z koła napędowego, a następnie wyjmij samo koło zębate, przekładkę i podkładki regulacyjne ze skrzyni korbowej (w razie potrzeby użyj miękkiego młotka).

9. Za pomocą młotka o ślizgowej powierzchni lub odpowiedniej dźwigni zdejmij uszczelkę olejową ze skrzyni korbowej, a następnie zdejmij zewnętrzny stożek łożyska wałka zębatego.

10. Zaznacz pozycję lądowania napędzanego koła zębatego na skrzynce mechanizmu różnicowego.

11. Rozłóż płytki blokujące (Jeśli w ogóle) śruby mocujące napędzane koło zębate przekładni głównej.

12. W razie potrzeby wyprostuj występy płytek blokujących śrub mocujących napędzane koło zębate.

13. Podaj po przekątnej śruby napędzanego koła zębatego, zdejmij i wyrzuć płytki blokujące (Jeśli w ogóle).

14. Używając miękkiego młotka, delikatnie postukaj napędzane koło zębate na obwodzie, aby oddzielić je od obudowy mechanizmu różnicowego.

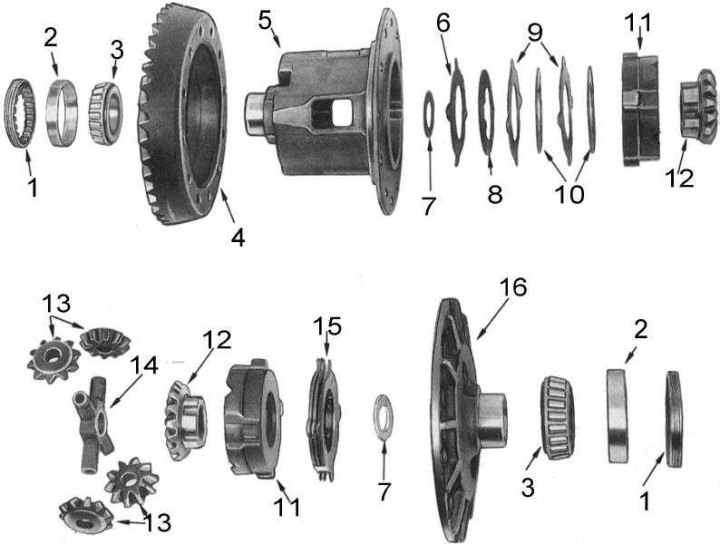

15. Zaznacz miejsce montażu połówek skrzynki mechanizmu różnicowego (pokrywy i pudełka), a następnie podaj śruby mocujące je do siebie. W modelach z mechanizmem różnicowym o ograniczonym poślizgu (Elementy mechanizmu różnicowego o ograniczonym poślizgu H260 pokazano na załączonym rysunku) odkręcając śruby mocujące, naciśnij główną skrzynkę mechanizmu różnicowego.

1 - nakrętka regulacyjna; 2 - klips; 3 - stożek; 4 - napędzane koło zębate; 5 - skrzynka różnicowa; 6 - płytka sprężysta; 7 - podkładka oporowa; 8 - dysk sprężynowy; 9 - tarcze cierne; 10 - tarcze cierne; 11 - obudowa zespołu planetarnego; 12 - koło zębate boczne; 13 - satelity; 14 - osie satelitów; 15 - montaż płyt i dysków; 16 - pokrywa skrzynki mechanizmu różnicowego

16. Podziel skrzynkę mechanizmu różnicowego na pół i wyjmij zespół osi wałka zębatego, wałki zębate, koła zębate boczne i podkładki oporowe. W modelach z mechanizmem różnicowym o ograniczonym poślizgu złóż zdemontowane koła zębate, tarcze i tarcze w uporządkowany sposób i oznacz elementy, aby zapewnić prawidłowe ustawienie podczas ponownego montażu.

Czyszczenie i sprawdzanie stanu podzespołów

1. Umyć wszystkie elementy w rozpuszczalniku i osuszyć sprężonym powietrzem.

2. Sprawdzić uzębienie napędzanego i napędzającego koła zębatego pod kątem oznak zużycia, odprysków lub innych uszkodzeń.

3. Sprawdź zębniki, boczne koła zębate mechanizmu różnicowego, podkładki oporowe i osie zębników pod kątem oznak zużycia i uszkodzeń.

4. Sprawdź skrzynkę mechanizmu różnicowego pod kątem pęknięć lub innych uszkodzeń.

5. Sprawdź łożyska boczne i ich panewki pod kątem zużycia, odbarwień lub innych uszkodzeń. W razie potrzeby wyjmij stożki łożyskowe ze skrzynki za pomocą ściągacza.

6. Sprawdź łożyska wałka zębatego pod kątem oznak zużycia, odbarwień lub innych uszkodzeń. W razie potrzeby wymienić łożyska, dla których:

- Za pomocą odpowiedniego ściągacza zdejmij wewnętrzny stożek łożyska i element dystansowy z zębnika (jeśli jest zainstalowany).

- W razie potrzeby założyć tuleję zdalnego koła napędowego. Upewnij się, że tuleja jest zamontowana skośnym końcem w kierunku koła zębatego. Za pomocą prasy z płytami oporowymi zamontuj nowy stożek łożyska. Pamiętaj, że siła powinna być przykładana tylko do bieżni wewnętrznej łożyska i dopóki tuleja dystansowa nie oprze się o występy koła napędowego.

- Za pomocą mosiężnego wybijaka zdejmij panewki łożysk z obudowy przekładni głównej.

- Ostrożnie włóż nowe kubki do skrzyni korbowej, aż zostaną mocno osadzone w wieszakach.

7. Sprawdź powierzchnię współpracującą kołnierza koła napędowego pod kątem wyszczerbień i oznak zużycia. W razie potrzeby wymień.

8. W modelach z mechanizmem różnicowym o ograniczonym poślizgu wykonaj następujące kontrole:

- Sprawdź stan elementów, usuń wszelkie zadziory i zadziory znalezione za pomocą osełki.

Notatka. W przypadku stwierdzenia defektów na powierzchni obudowy planetarki stykającej się z tarczą cierną należy je usunąć osełką, a następnie wypolerować powierzchnię drobnoziarnistą pastą ścierną.

- Sprawdź tarcze i talerze pod kątem oznak zużycia, zadziorów i zadziorów i wymień w razie potrzeby. Zadziory można usunąć z półkolistych występów za pomocą osełki.

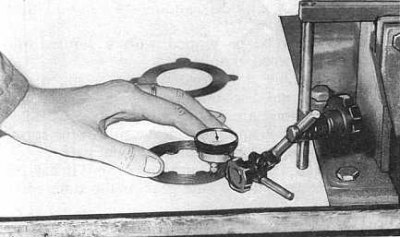

- Sprawdź tarcze i płytki cierne pod kątem odkształceń, kładąc je na płaskiej powierzchni i mierząc stopień ich odkształcenia za pomocą czujnika zegarowego (patrz załączona ilustracja). Jeżeli wynik pomiaru przekroczy 0,08 mm, uszkodzoną tarczę/płytkę należy wymienić.

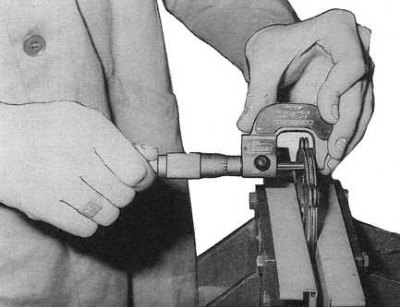

- Zmierzyć grubość powierzchni ciernej każdej z tarcz/tarczy w kilku punktach za pomocą mikrometru (patrz załączona ilustracja). Porównaj wyniki pomiarów z grubością półkolistych wypukłości w pobliżu punktów pomiarowych. Jeśli różnica grubości w dowolnym miejscu przekracza 0,1 mm, wymień zużytą tarczę/płytę.

Montaż

Montaż odbywa się w odwrotnej kolejności do demontażu.

1. Nasmaruj elementy odpowiednim rodzajem smaru.

2. W modelach Hardtop i Wagon wyposażonych w mechanizm różnicowy o ograniczonym poślizgu sprawdź luz osiowy tarcz i płytek ciernych (patrz załączona ilustracja):

1 - powierzchnie stykające się z płytkami sprężystymi; 2 - powierzchnie stykające się z podkładkami oporowymi; 3 - gąbki do lądowania; 4 - współpracujące powierzchnie kołnierzy

- Za pomocą suwmiarki zmierz odległość między szczękami gniazda a powierzchnią skrzynki mechanizmu różnicowego stykającą się z płytką sprężyny. Zanotować pomiar, a następnie odjąć od niego odległość między szczękami gniazda a powierzchnią współpracującą kołnierza. Zapisz wynik odejmowania jako C.

- Zmierzyć odległość między powierzchnią styku płytki sprężyny a powierzchnią współpracującą kołnierza. Wynik pomiaru dodaj do wartości C. Sumę oznaczamy jako wartość A.

Notatka. Wartość A można również uzyskać, składając połówki skrzynki mechanizmu różnicowego i mierząc mikrometrem odległość między powierzchniami stykającymi się z płytkami sprężyny.

- Umieść zespół osi planetarnej między obudowami planetarnymi, ściśnij obudowy planetarnych i zmierz szerokość zespołu planetarnego za pomocą mikrometra. Zapisz wynik pomiaru, oznaczając go jako F.

- Zamontuj płytki sprężyste z każdej strony i zmierz grubość obu zespołów za pomocą mikrometra.

- Zamontować tarcze i płytki cierne po obu stronach i zmierzyć grubość obu zespołów (patrz załączona ilustracja).

- Dodać wyniki dwóch ostatnich pomiarów, sumę oznaczyć jako wartość M.

- Następnie obliczyć luz osiowy zespołu tarczy i tarczy ciernej korzystając ze wzoru: Luz osiowy = A - F - M. Jeżeli wynik jest poza zakresem 0,05÷0,20 mm, należy wymienić tarcze cierne na tarcze o wymaganej grubości.

Notatka. Płyty cierne są dostępne w grubościach 2,0 i 2,1 mm.

- Zamontuj podkładki oporowe, obudowy przekładni planetarnej, koła zębate boczne, zespół osi wałka zębatego i koła zębate wałka zębatego do obudowy głównego mechanizmu różnicowego. Na tym etapie nie instaluj płyt ani dysków.

3. W modelach z konwencjonalnym mechanizmem różnicowym zamontuj boczne koła zębate, satelitarne podkładki oporowe i ich zespół osi w skrzyni.

4. W modelach wyposażonych w mechanizm różnicowy o ograniczonym poślizgu, z wyjątkiem Utility (Awangarda) i Mini Truck postępuj zgodnie z poniższymi procedurami:

- Zmierzyć odległość między współpracującą powierzchnią obudowy mechanizmu różnicowego a górną częścią bocznego koła zębatego i podkładki oporowej. Użyj miernika płaskości (krawędź stalowej linijki) i suwmiarka. Zapisz wynik pomiaru, oznaczając go literą A.

- Płaskościomierz docisnąć do powierzchni współpracującej pokrywy obudowy mechanizmu różnicowego i za pomocą suwmiarki zmierzyć odległość między powierzchnią bocznego koła zębatego stykającą się z podkładką oporową a krawędzią miernika. Zapisz wynik jako B.

- Aby określić luz tarczy oporowej koła bocznego należy od wartości A odjąć wartość B. Jeżeli wynik obliczeń nie mieści się w zakresie 0,15÷0,20 mm należy wymienić podkładki oporowe na nowe o wymaganej grubości.

5. W modelach z konwencjonalnym mechanizmem różnicowym złóż razem połówki skrzyni, upewniając się, że znaki lądowania naniesione podczas procesu demontażu są prawidłowo połączone. Dokręcić śruby mocujące momentem 64÷74 Nm - w modelach Hardtop i Universal oraz 39÷54 Nm - w modelach Utility (Awangarda) i mini ciężarówka.

6. W modelach z mechanizmem różnicowym o ograniczonym poślizgu:

- Zamontować boczne koła zębate, podkładki oporowe, sprężyny i tarcze cierne oraz tarcze w głównej połowie skrzyni. Upewnij się, że komponenty są zainstalowane we właściwej kolejności. Płytki sprężyn muszą być skierowane w stronę wklęsłej strony obudowy mechanizmu różnicowego.

- Wyrównaj zespoły płyt z tarczami i zamontuj osłony zespołu planetarnego i koła zębate boczne w skrzyni.

- Zamontować zespół osi planetarnej z przekładniami planetarnymi i podkładkami oporowymi, a następnie wsunąć zespół planetarny do obudowy. Upewnij się, że satelity są włączone z bocznymi biegami. W razie potrzeby zainstaluj blok oporowy.

- Zamontować pozostałe koło zębate boczne, obudowę planetarki, tarcze i tarcze cierne oraz podkładki oporowe.

- Zamontować pokrywę skrzynki mechanizmu różnicowego, zgodnie z wyrównaniem znaków lądowania zastosowanych podczas procesu demontażu. Docisnąć mocno połówki puszki do siebie i dokręcić śruby mocujące z siłą 8÷11 Nm.

- W modelach użytkowych (Awangarda) i Mini Truck, zmierz luz podkładki oporowej każdego z bocznych kół zębatych, wkładając szpilki w otwór w obudowie mechanizmu różnicowego u podstawy każdego z bocznych łożysk. Jeżeli szczelina jest poza zakresem 0,05÷0,20 mm, należy wymienić podkładki oporowe na nowe o wymaganej grubości.

- Zacisnąć zespół mechanizmu różnicowego w imadle i włożyć w boczne koła zębate półosi. Za pomocą klucza dynamometrycznego z odpowiednią końcówką obróć kilka razy jedną półoś, drugą trzymając nieruchomo. Siła skrętu w modelach Hardtop i Universal powinna wynosić 76 ÷ 96 Nm lub 108 ÷ 137 Nm w przypadku zamontowania nowych tarcz i płytek ciernych; na wzorach użytkowych (Awangarda) i Miniciężarówka - odpowiednio 127÷226 Nm lub 157÷245 Nm. W przeciwnym razie zainstaluj tarcze cierne o innej grubości.

7. Zamontuj napędzane koło zębate na obudowie mechanizmu różnicowego, w razie potrzeby używając miękkiego młotka. Upewnij się, że znaki lądowania zastosowane podczas procesu demontażu są wyrównane.

8. Nasmaruj śruby mocujące napędzanego koła zębatego uszczelniaczem mocującym, wkręć śruby, montując pod nimi nowe płytki blokujące (Jeśli w ogóle).

9. Dokręcić śruby po przekątnej z siłą 132÷152 Nm - w modelach Hardtop i Universal oraz 196÷226 Nm - w modelach Utility (Awangarda) i Mini Truck, lekko stukając ich głowami młotkiem. Zegnij wypustki płytek blokujących tam, gdzie jest to wymagane, używając punktaka.

10. Nasmaruj zewnętrzną krawędź nowego uszczelniacza olejowego przekładni napędowej i stożek przedniego łożyska przekładni napędowej odpowiednim rodzajem smaru. Wypełnij przestrzeń między wargami uszczelnienia uniwersalnym smarem na bazie litu. Zamontować łożysko i uszczelkę w skrzyni korbowej.

11. Nasmaruj wewnętrzne łożysko koła zębatego odpowiednim rodzajem smaru, a następnie zamontuj koło napędowe, element dystansowy i podkładkę regulacyjną w skrzyni korbowej. Trzymając koło zębate nieruchomo, użyj miękkiego młotka, aby uderzyć kołnierzem o koło zębate.

12. Upewnić się, że gwinty na zębniku i nakrętce mocującej nie są zanieczyszczone smarem lub olejem, gwinty nakrętki nasmarować szczeliwem.

13. Założyć podkładkę, następnie przykręcić nakrętkę i dokręcić momentem 196÷284 Nm - w modelach Hardtop i Universal oraz 167÷245 Nm - w modelach Utility (Awangarda) i mini ciężarówka.

14. Obróć kilkakrotnie koło napędowe w obu kierunkach. Umieść klucz dynamometryczny na haku montażowym i określ napięcie wstępne łożyska zębnika. Jeśli wartość napięcia wstępnego jest poza 1,3÷1,6 Nm w modelach Hardtop i Kombi oraz 1,5÷1,7 Nm w modelach Utility (Awangarda) i Mini Truck, wymień podkładkę łożyska na odpowiednią grubość.

15. Zamontuj miseczki na bocznych stożkach łożysk i umieść zespół mechanizmu różnicowego/napędzanego koła zębatego w obudowie przekładni głównej, upewniając się, że miseczki łożysk są prawidłowo osadzone. Jeśli używane są stare łożyska boczne, upewnij się, że ich panewki są zamontowane po tych samych stronach, co przed demontażem.

16. Wkręć nakrętki regulacyjne łożysk bocznych, upewniając się, że są one prawidłowo włożone w gwinty w obudowie przekładni głównej.

17. Uzyskać wyrównanie znaków lądowania pokryw łożysk bocznych i obudowy przekładni głównej, zamontować pokrywy łożysk i ręcznie dokręcić śruby mocujące. Jeśli kołpak nie leży płasko po dociśnięciu ręką, oznacza to, że nakrętka regulacyjna łożyska nie jest prawidłowo wyrównana z kołpakiem.

18. Za pomocą odpowiedniego narzędzia dokręć nakrętki regulacyjne łożysk bocznych, aż panewki łożysk zaczną się obracać.

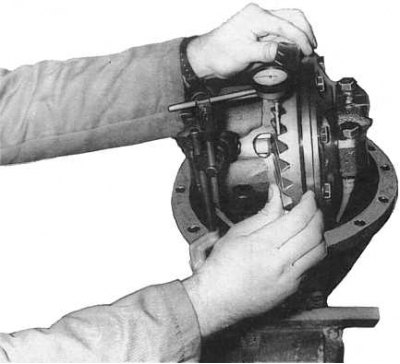

19. Za pomocą czujnika zegarowego sprawdź luz promieniowy przekładni głównej (patrz załączona ilustracja). Jeżeli wynik pomiaru przekroczy 0,02 mm, należy poluzować nakrętkę regulacyjną znajdującą się z boku koła napędowego i dokręcić przeciwległą o taką samą liczbę obrotów. Jeśli luz jest mniejszy niż 0,15 mm, wykonaj procedurę w odwrotnej kolejności.

Notatka. Jeśli wielkość luzu osiowego jest różna w różnych punktach napędzanego koła zębatego, sprawdź, czy ciała obce nie dostały się między koło zębate a obudowę mechanizmu różnicowego. Jeśli nie można wykryć takich cząstek, należy wymienić napęd i napędzane koła zębate lub obudowę mechanizmu różnicowego.

20. Obróć wałek zębaty kilka razy w obu kierunkach, a następnie użyj klucza dynamometrycznego na nakrętce wałka zębatego, aby sprawdzić całkowite napięcie wstępne mechanizmu różnicowego. Jeżeli wynik pomiaru jest poza zakresem 1,8÷2,5 Nm - w modelach Hardtop i Universal oraz 1,7÷2,5 Nm - w modelach Utility (Awangarda) i Mini-truck, odpowiednio, dać lub dokręcić obie nakrętki regulacyjne. Po uzyskaniu wymaganej wartości napięcia wstępnego mechanizmu różnicowego ponownie sprawdzić wielkość luzu promieniowego napędzanego koła zębatego.

21. Dokręcić śruby mocujące pokrywy łożysk bocznych momentem 93÷103 Nm - w modelach Hardtop i Universal oraz 78÷98 Nm - w modelach Utility (Awangarda) i mini ciężarówka.

22. Założyć zaczepy blokujące i mocno dokręcić śruby ich mocowania. Dociskając trzpień czujnika zegarowego do powierzchni łożyska, sprawdzić wielkość bicia napędzanego koła zębatego przekładni głównej. Jeśli wynik pomiaru jest większy niż 0,8 mm, wyjmij koło zębate z obudowy mechanizmu różnicowego i sprawdź, czy nie ma między nimi ciał obcych.

23. Nasmarować powierzchnię zębów napędzanego koła zębatego błękitem pruskim lub mieszaniną czerwonego ołowiu i oleju, następnie mocując kołnierz koła napędowego, obracać napędzane koło zębate w obu kierunkach.

24. Sprawdź powierzchnie zębów napędzanego koła zębatego i porównaj kształt styku z dostarczoną kartą referencyjną. Jeśli nie można uzyskać pożądanego kształtu powierzchni styku, oba biegi (prowadził i prowadził) należy wymienić.

25. Ponownie zamontuj zespół przekładni głównej i półosi. Wlać wymaganą ilość oleju wymaganej klasy do obudowy tylnego mostu (cm. tabele rozmiarów i regulacji na końcu poradnika).