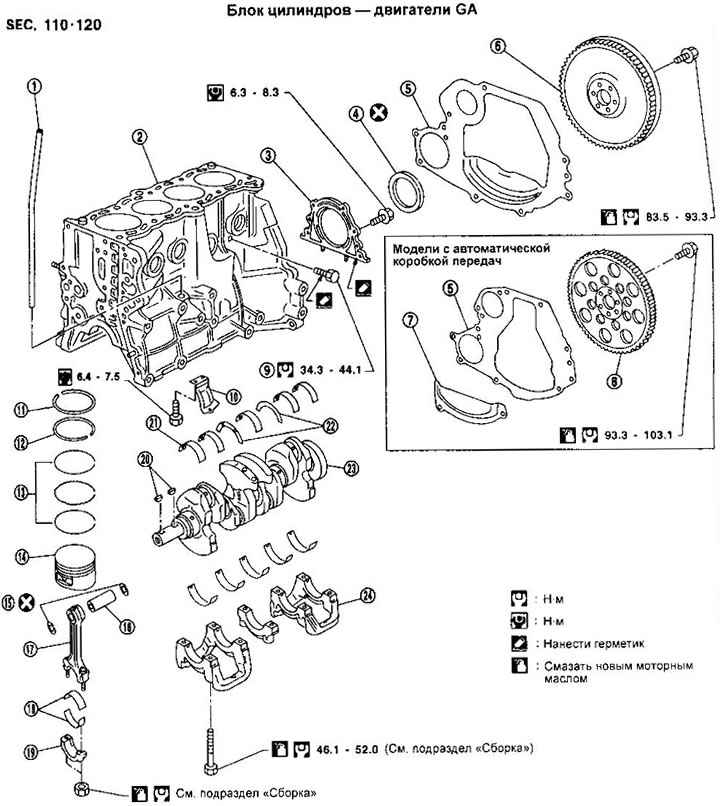

1. Rurka prętowego wskaźnika poziomu oleju

2. Blok cylindrów

3. Uchwyt tylnego epiploonu wału korbowego

4. Tylna uszczelka olejowa

5. Tylna okładka

6. Koło zamachowe

7. Dolna pokrywa

8. Napęd dysku

9. Korek spustowy płaszcza chłodzącego

10. Płyta buforowa

11. Górny pierścień kompresyjny

12. Dolny pierścień dociskowy (Tylko w Europie silniki GA14DE i GA16DE bez VTC)

13. Pierścień zgarniający olej

14. Tłok

15. Pierścienie ustalające

16. Sworzeń tłoka

17. Korbowód

18. Panewki łożysk korbowodu

19. Pokrywa łożyska korbowodu

20. Kołki

21. Panewka łożyska głównego

22. Półpierścienie oporowe

23. Wał korbowy

24. Pokrywa łożyska głównego

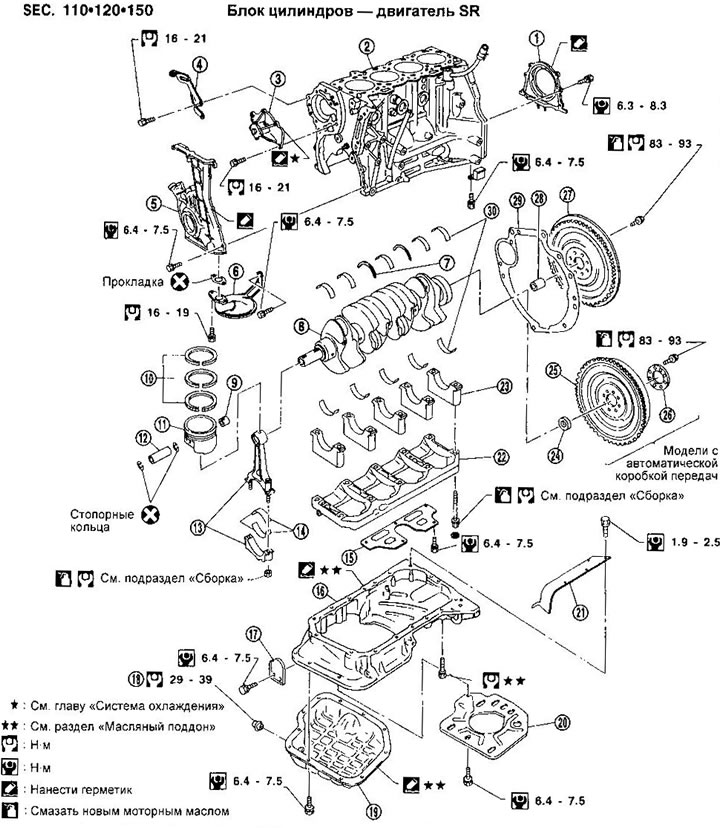

1. Uchwyt tylnego uszczelnienia olejowego wału korbowego

2. Blok cylindrów

3. Pompa wodna

4. Napinacz pompy wspomagania kierownicy

5. Przednia skrzynia korbowa z pompą olejową

6. Odbiornik oleju

7. Półpierścień oporowy

8. Wał korbowy

9. Tuleja korbowodu

10. Pierścienie tłokowe

11. Tłok

12. Sworzeń tłoka

13. Korbowód

14. Panewki łożysk korbowodu

15. Partycja*

16. Paleta aluminiowa

17. Tylna okładka

18. Korek spustowy

19. Paleta stalowa

20. Podział

21. Przegroda boczna*

22. Podłużnica łożysk głównych*

23. Pokrywa łożyska głównego

24. Tuleja prowadząca

25. Napęd dysku

26. Pierścień wzmacniający

27. Koło zamachowe

28. Tuleja prowadząca

29. Tylna okładka

30. Panewki łożysk głównych

* Niedostępne w silnikach SR20DE w Europie od 04.96

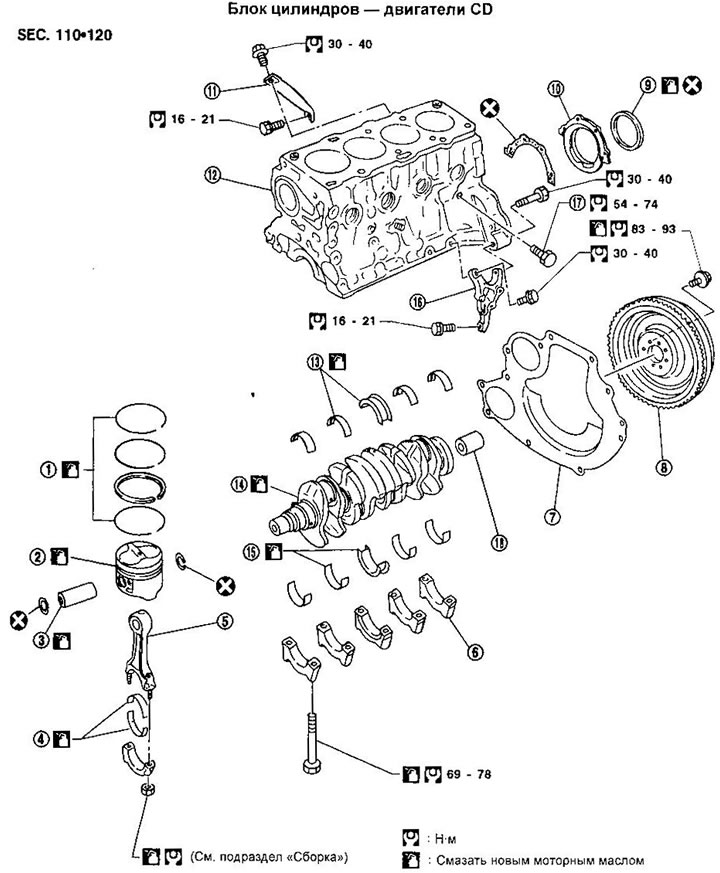

1. Pierścienie tłokowe

2. Tłok

3. Sworzeń tłoka

4. Panewki łożysk korbowodu

5. Korbowód

6. Pokrywa łożyska głównego

7. Tylna okładka

8. Koło zamachowe

9. Uszczelka olejowa tylnego wału korbowego

10. Tylny uchwyt uszczelniacza olejowego

11. Wspornik pomocniczy

12. Blok cylindrów

13. Wkładki łożysk rodkowych

14. Wał korbowy

15. Wkładki łożysk rodkowych

16. Wspornik pomocniczy

17. Korek spustowy płaszcza chłodzącego

18. Tuleja prowadząca

Demontaż

Wał korbowy i grupa korbowód-tłok.

1. Zainstaluj silnik na stojaku do demontażu.

2. Spuść płyn chłodzący i olej.

3. Zdejmij łańcuch wodny lub pasek zębaty (Patrz sekcja «Napęd rozrządu»).

4. W przypadku silników CD wymontować pompę wody i oleju.

5. Zdejmij głowicę cylindrów (Patrz sekcja «Napęd rozrządu» dla silników GA i SR lub «głowica cylindra» do silników CD).

6. Zdejmij miskę olejową (Patrz sekcja «miska olejowa»).

7. Wymontować tłoki wraz z korbowodami. Zdejmij pierścienie zabezpieczające sworznia tłokowego. Aby wcisnąć sworznie tłokowe, podgrzej tłoki do temperatury 60-70°C lub użyj stojaka prasującego w temperaturze pokojowej.

8. Zdejmij uchwyt tylnego epiploon wału korbowego.

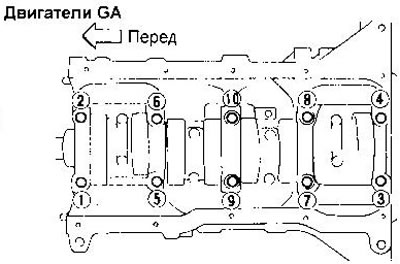

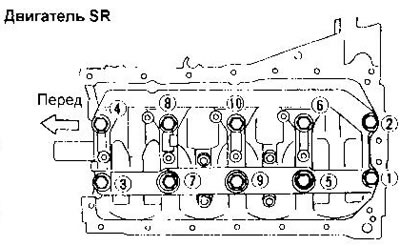

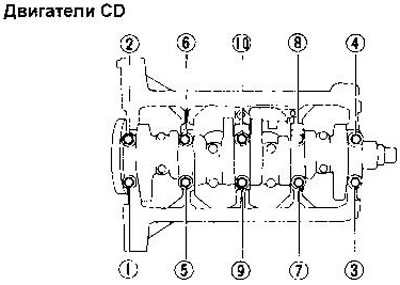

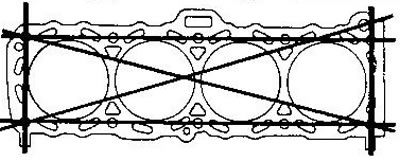

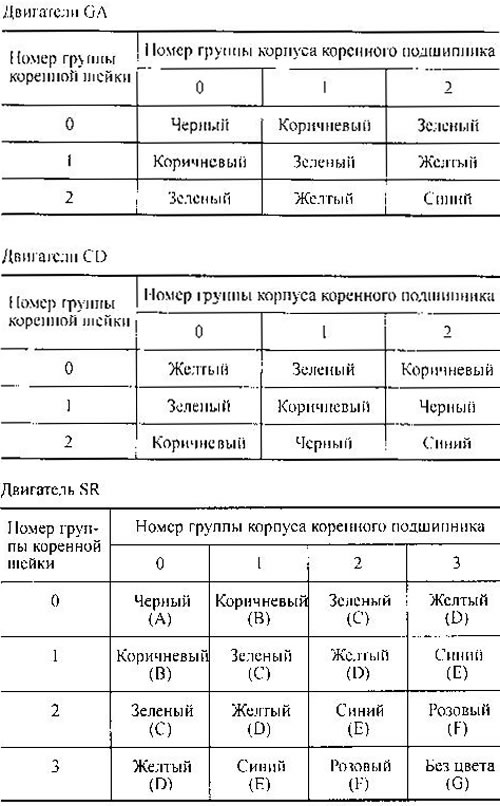

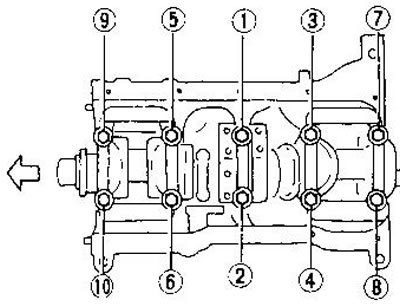

9. Odkręcić śruby pokryw łożysk radykalnych w kolejności podanej na rysunku, a następnie zdemontować wał korbowy.

Przed zdjęciem pokryw łożysk głównych zmierzyć luz osiowy wału korbowego.

Śruby pokrywy należy poluzować w dwóch lub trzech krokach.

Panewki i pokrywy łożysk głównych muszą być zamontowane podczas montażu w ich pierwotnych miejscach, dlatego należy uważać, aby ich nie pomieszać po wymontowaniu.

10. Zdejmij pierścienie tłokowe za pomocą odpowiedniego ściągacza.

Badanie

Szczelina między tłokiem a sworzniem tłoka. Zmierzyć wewnętrzną średnicę otworu tłoka i zewnętrzną średnicę sworznia tłokowego.

Nominalna średnica otworu tłoka, mm:

- Silniki GA - 18 987-18 999

- Silnik SR - 21 987-21 999

- Silniki CD - 24 991-24 999

Nominalna średnica sworznia tłokowego, mm:

- Silniki GA - 18 989-19 001

- Silnik SR - 21 989-22 001

- Silniki CD - 24 994-25 000

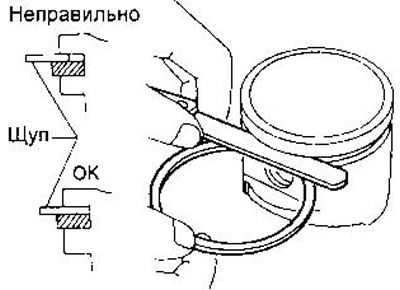

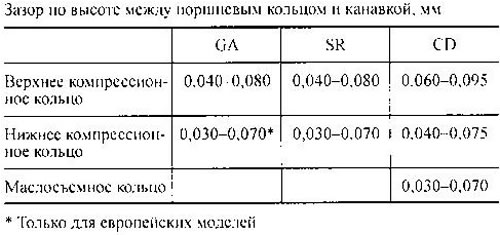

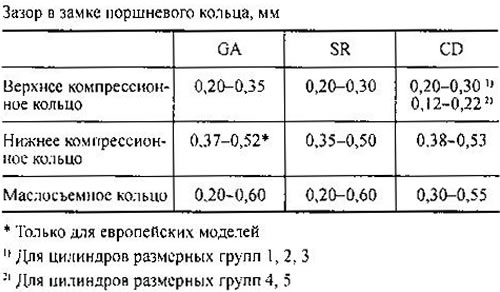

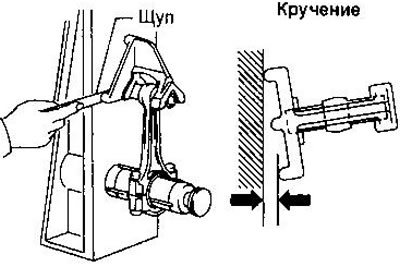

Oblicz luz odejmując średnicę sworznia tłokowego od średnicy otworu. Wynik powinien zawierać się w przedziale od -0,004 mm do 0 mm. Jeśli luz jest dodatni, wymień tłok i zespół sworznia tłokowego. Luz wysokościowy między pierścieniami tłokowymi a rowkami. Zmierzyć podany luz za pomocą szczelinomierza. Aby uzyskać prawidłowy wynik, sonda musi wejść w rowek, aż się zatrzyma.

Maksymalny dopuszczalny luz wynosi 0,2 mm dla wszystkich pierścieni w silnikach GA i SR oraz 0,1 mm dla wszystkich pierścieni w silnikach CD.

Jeśli luz nie mieści się w określonych granicach, wymień tłok i/lub pierścienie tłokowe.

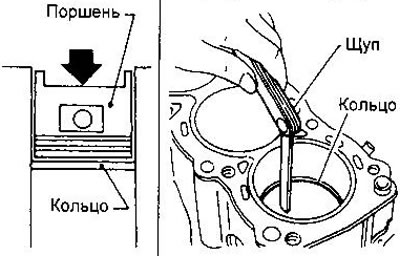

Szczeliny pierścieni tłokowych. Wciśnij pierścień tłokowy do cylindra, jak pokazano i zmierz szczelinę szczelinomierzem.

Maksymalny dopuszczalny luz w zamkach wszystkich pierścieni tłokowych silników GA i SR wynosi 1,0 mm.

W silnikach CD maksymalne dopuszczalne luzy są następujące:

- Górny pierścień kompresyjny - 1,0 mm

- Dolny pierścień kompresyjny - 0,7 mm

- Pierścień zgarniający olej - 0,6 mm

Jeśli luz nie mieści się w określonych granicach, wymień pierścień tłokowy. Jeśli po tym czasie szczelina nie wróciła do normy, rozwiercić cylinder i zamontować tłok z nadwymiarowymi pierścieniami (Patrz sekcja «Dane do regulacji i kontroli»).

Jeśli tłok wymaga wymiany, sprawdź również stan cylindra. Jeśli na ściankach cylindra występują zadrapania lub otarcia, wygładź cylinder lub wymień blok cylindrów.

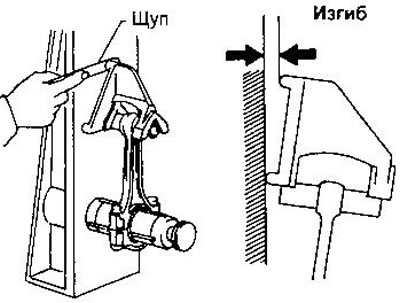

Zginanie i skręcanie korbowodów. Maksymalne dopuszczalne wartości zginania i skręcania na 100 mm długości wynoszą:

- Silniki GA i SR: zginanie - 0,15 mm, skręcanie - 0,30 mm.

- Silniki CD: zginanie i skręcanie - 0,025 mm.

Odkształcenie bloku cylindrów. Oczyść powierzchnię współpracującą bloku cylindrów i zmierz jej płaskość, przykładając metalową linijkę w sześciu kierunkach.

Maksymalne dopuszczalne odchylenie od płaskości wynosi 0,1 mm dla wszystkich silników. Jeśli ta wartość zostanie przekroczona, przeszlifuj powierzchnię współpracującą lub wymień blok cylindrów.

Dopuszczalne zmniejszenie wysokości bloku cylindrów po obróbce określa się z warunku A + B = 0,2 mm (0,1 mm dla silnika CD), gdzie A jest zmniejszeniem wysokości głowicy cylindrów po obróbce; B - zmniejszenie wysokości bloku cylindrów.

Nominalna wysokość bloku (od osi wału korbowego), mm:

- GA: 213,95-214,05

- SR: 211,25-211,35

- CD: 211,25-211,35

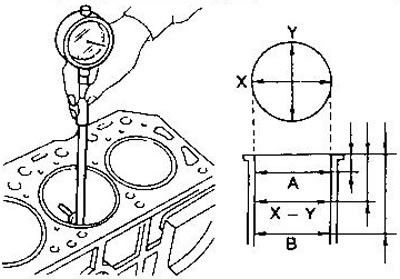

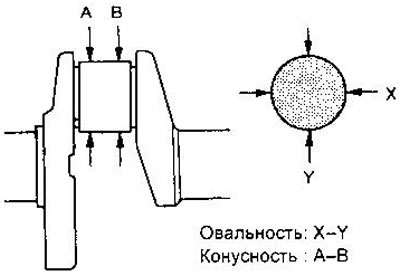

Szczelina między tłokiem a cylindrem. Za pomocą średnicówki zmierzyć średnicę cylindra, owalność i zbieżność.

Pomiary są wykonywane na głębokości 20, 60 i 100 mm dla silników GA; 10, 60 i 100 mm dla silnika SR; 20, 70 i 120 mm do silników CD.

- Nominalna średnica cylindra, mm:

- Silniki GA14DE, 15DE - 73.600-73.630

- Silnik GA16DE - 76 000-76 030

- Silnik SR - 86 000-86 030

- Silniki CD - 84 500-84 550

- Dopuszczalna owalność (X-Y) — nie więcej niż 0,015 mm

- Dopuszczalny stożek (A-B) — nie więcej niż 0,010 mm

Maksymalne dopuszczalne zużycie cylindrów wszystkich silników wynosi 0,2 mm.

Jeśli zużycie przynajmniej jednego cylindra przekracza 0,2 mm, rozwiercić wszystkie cylindry. W razie potrzeby wymień blok cylindrów.

Jeśli na powierzchni cylindra występują zadrapania lub zadziory, wygładź cylinder.

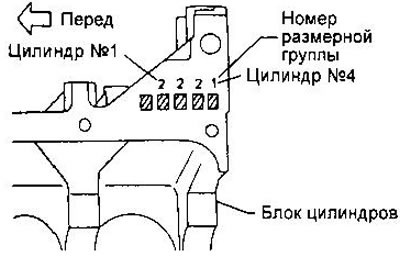

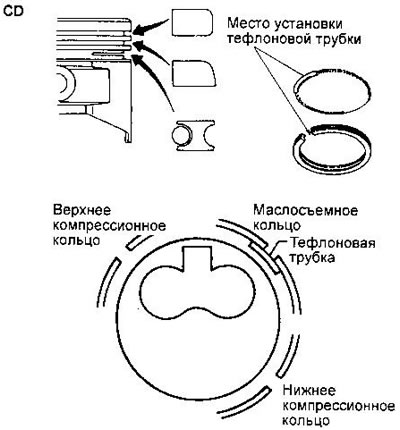

Podczas jednoczesnej wymiany bloku cylindrów i tłoków górne czarne grupy tłoków muszą pasować do górnych czarnych grup cylindrów zaznaczonych na bloku cylindrów.

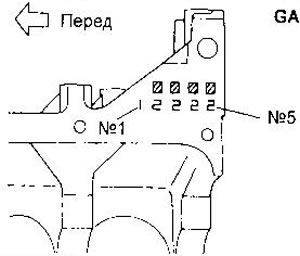

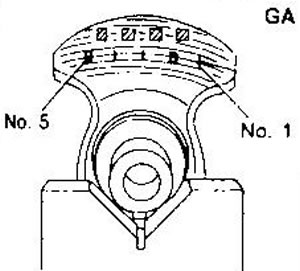

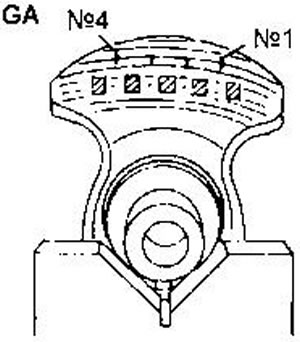

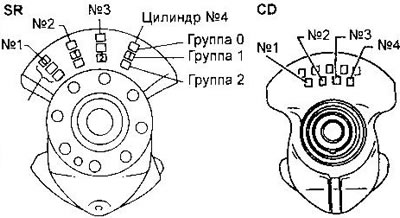

W przypadku silników SR i CD numery grup są zaznaczone na płaszczyźnie współpracującej obok otworów odpowiednich cylindrów, a dla silników GA - w miejscu pokazanym na rysunku.

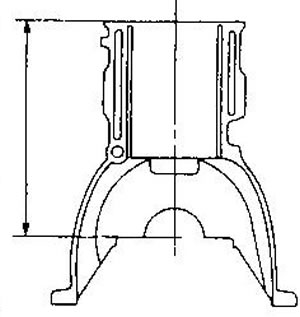

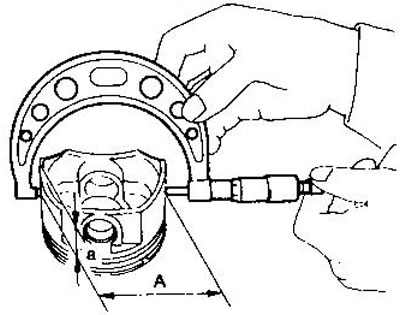

Zmierzyć średnicę płaszcza tłoka prostopadle do sworznia tłoka. Dystans (A) od krawędzi spódnicy do płaszczyzny pomiaru, a także wartości średnic podano w sekcji «Dane do regulacji i kontroli».

Dopuszczalny luz między tłokiem a cylindrem, mm:

- Silniki GA - 0,015-0,035 mm

- Silnik SR - 0,010-0,030 mm

- Silniki CD - 0,025-0,045 mm

Jeśli szczelina przekracza określoną wartość, wybierz przewymiarowane tłoki i wywierć cylindry (patrz podrozdział «Wytaczanie cylindra»).

Wał korbowy. Sprawdź stan czopów głównych i korbowodów. Powinny być wolne od nacięć, zużycia i pęknięć.

Za pomocą mikrometru określ zbieżność i owalność szyjek.

owalność (X-Y) i stożek (A-B), mm:

- Silniki С А — nie więcej niż 0,005 (zbieżność nie większa niż 0,002)

- Silnik SR:

- Rdzenne szyje - nie więcej niż 0,005

- Czopy korbowodów - nie więcej niż 0,0025

- Silniki CD - nie więcej niż 0,005

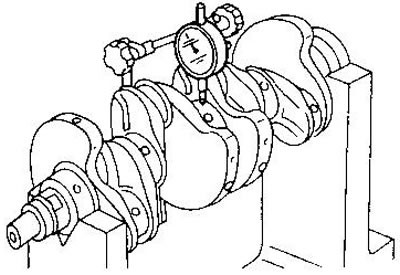

Zmierz bicie wału korbowego, umieszczając wał na pryzmatach. Za wartość bicia przyjmuje się różnicę wskazań wskaźnika dla jednego pełnego obrotu wału.

- Bicie promieniowe - nie więcej niż 0,005 mm

Luzy w łożyskach głównych i korbowodowych. Istnieją dwa sposoby pomiaru szczelin: za pomocą mikrometru i wewnętrznego miernika lub za pomocą plastikowego drutu. Preferowana jest pierwsza metoda, ponieważ daje ona dokładniejsze wyniki.

Łożyska główne: Zamontować panewki łożysk na swoich miejscach w bloku cylindrów.

Zamontować pokrywy łożysk i dokręcić śruby wymaganym momentem obrotowym w dwóch lub trzech krokach. Postępuj zgodnie z kolejnością dokręcania.

Zmierzyć średnice wewnętrzne łożysk głównych i średnice zewnętrzne czopów głównych wału korbowego.

Luz nominalny w łożyskach głównych, mm:

- Silniki GA - 0,018-0,042

- Silnik SR - 0,004-0,022

- Silniki CD - 0,039-0,065

Maksymalny dopuszczalny luz wynosi 0,1 mm dla silników GA i 0,050 mm dla silników SR. W przypadku silników CD luz musi mieścić się w powyższych granicach.

Jeśli szczelina przekracza podane wartości, wymień wkładki.

Jeśli szczeliny nie można skorygować poprzez wymianę wkładek lub szyjki są w jakikolwiek sposób uszkodzone (rysy, otarcia), należy je zeszlifować do najbliższego rozmiaru naprawy i zamontować wkładki o zwiększonej grubości (Patrz sekcja «Dane do regulacji i kontroli»).

Przejścia między szyjami i policzkami korb muszą być przetwarzane w określony sposób (Zobacz obrazki).

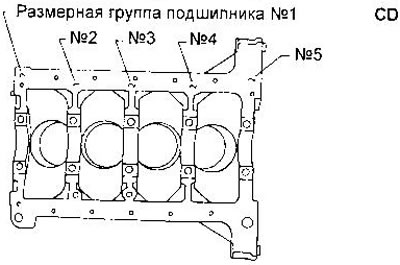

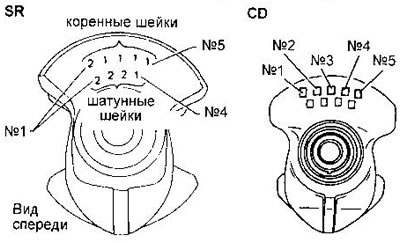

Jeśli wał korbowy Jeśli blok cylindrów lub panewki łożysk mają być ponownie użyte, należy zmierzyć luz łożyska głównego. Podczas wymiany wszystkich wymienionych części grubość wkładek dobiera się w następujący sposób:

A) Numery grup wymiarowych obudów łożysk głównych wybite są na bloku cylindrów cyframi arabskimi lub rzymskimi.

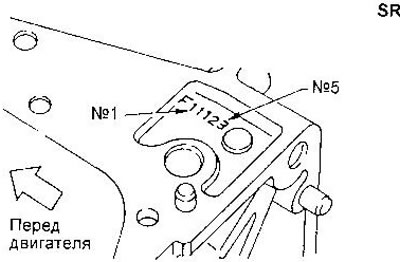

b) Numery grup wielkości głównych czopów wału korbowego są wybite na przeciwwadze wału korbowego cyframi arabskimi lub rzymskimi.

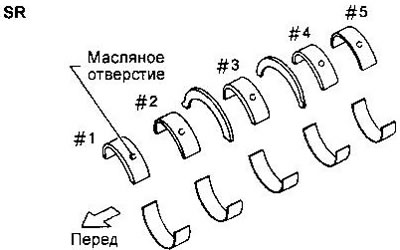

W silnikach SR numery grupowe czopów głównych i czopów korbowodów mogą być wybite na przedniej przeciwwadze wału korbowego (jak pokazano na rysunku) lub tylko numery grup głównych szyjek.

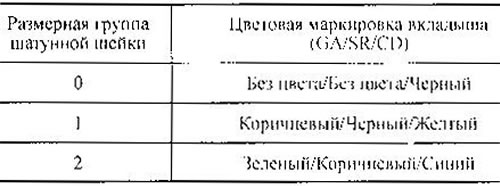

Z) Grubość wkładek określają tabele. Oznaczenie kolorystyczne jest nakładane na końcową powierzchnię wkładek.

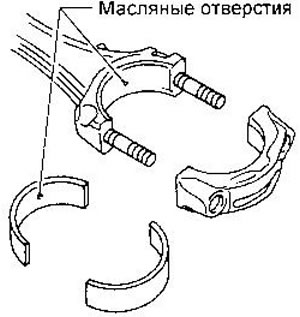

Łożyska korbowodu (dolna głowica korbowodu). Włóż tuleje do korbowodu i pokrywy łożyska korbowodu. Zamontować pokrywę i dokręcić śruby wymaganym momentem obrotowym.

Zmierz średnicę wewnętrzną każdego łożyska korbowodu. Następnie zmierz średnicę czopów korbowodu wału korbowego.

Luz nominalny w łożyskach korbowodu, mm:

- Silniki GA - 0,014-0,039

- Silnik SR - 0,020-0,045

- Silniki CD - 0,031-0,055

Maksymalny dopuszczalny luz wynosi 0,1 mm dla silników GA i 0,065 mm dla silników SR. W przypadku silników CD luz musi mieścić się w powyższych granicach.

Jeśli szczelina przekracza podane wartości, wymień wkładki.

Jeśli szczeliny nie można skorygować poprzez wymianę wkładek lub szyjki są w jakikolwiek sposób uszkodzone (rysy, otarcia), należy je przeszlifować do najbliższego rozmiaru naprawy i zamontować wkładki o zwiększonej średnicy (Patrz sekcja «Dane do regulacji i kontroli»).

Podczas szlifowania czopów korbowodu należy wziąć pod uwagę wymagania dotyczące obróbki przejść między czopami a policzkami korb, podobnie jak w przypadku czopów głównych.

W przypadku wymiany wału korbowego, korbowodów lub panewek łożysk wybierz z tabel grubość panewek łożysk.

Grupy rozmiarów czopów korbowodu są wybite na przeciwwadze wału korbowego. W przypadku silników SR mogą być wybite na tylnej przeciwwadze (widzieć zdjęcie) lub na przodzie wraz z numerami głównych grup czasopism.

Luz między tuleją korbowodu a sworzniem tłoka. Zmierzyć wewnętrzną średnicę rogów i zewnętrzną średnicę sworznia tłokowego. Luz nominalny, mm:

- Silniki GA i SR - 0,005-0,017

- Silniki CD - 0,025-0,044

Maksymalny dopuszczalny luz dla silników GA i SR wynosi 0,023 mm. W przypadku silników CD luz musi mieścić się w powyższych granicach.

Jeśli luz przekracza podane wartości, wymienić korbowód, tuleję siłownika i/lub tłok na sworzeń tłokowy.

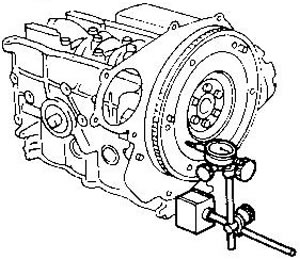

Bicie osiowe koła zamachowego/tarczy napędowej. Zmierz bicie koła zamachowego za pomocą czujnika zegarowego. Za wartość bicia przyjmuje się różnicę wskazań wskaźnika dla jednego pełnego obrotu koła zamachowego.

Bicie osiowe, mm:

- Silniki GA i SR (koło zamachowe) - nie więcej niż 0,15

- Silniki GA i SR (dysk napędowy) — nie więcej niż 0,2*

- silniki CD (koło zamachowe) - nie więcej niż 0,15

* W odległości około 115 mm od osi wału korbowego.

Wytaczanie cylindra

1. Na podstawie zmierzonego luzu między tłokiem a cylindrem określić wymagany rozmiar naprawy tłoka (Patrz sekcja «Dane do regulacji i kontroli»).

2. Oblicz średnicę cylindra, korzystając ze wzoru:

D \u003d A - B + C, gdzie:

D to średnica cylindra po wytaczaniu,

A to średnica tłoka

B to wymagany luz między tłokiem a cylindrem.

C - naddatek na honowanie (0,02 mm).

3. Założyć osłony łożysk radykalnych i dokręcić śruby odpowiednim momentem. Zapobiegnie to deformacji otworów cylindrów.

4. Wywierć cylindry.

Jeśli co najmniej jeden cylinder wymaga ponownego wytaczania, wszystkie cylindry muszą zostać ponownie wywiercone.

Wytaczanie w kilku przejściach, za każdym razem zwiększając średnicę o około 0,05 mm.

5. Wyszlifować cylindry, aby uzyskać wymagany luz między tłokiem a cylindrem.

6. Zmierz owalność i stożek cylindra. Pomiary należy wykonać po całkowitym ostygnięciu bloku cylindrów.

Wymiana tulei górnej głowicy korbowodu

1. Dociskasz starą tuleję odpowiednim trzpieniem.

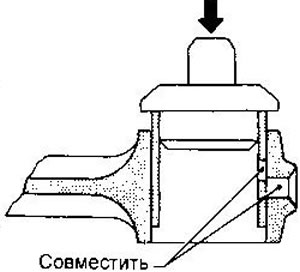

2. Wciśnij nową tuleję równo z powierzchnią głowicy korbowodu. Upewnij się, że otwory olejowe są wyrównane.

3. Odwróć tuleję, aby zapewnić luz sworznia tłoka 0,005-0,017 mm w silnikach GA i SR. W silnikach CD średnica otworu powinna wynosić 25,025-25,038 mm (prześwit 0,025-0,044 mm).

Montaż

1. Zamontować nowy pierścień zabezpieczający w jednym z otworów tłoka.

2. Podgrzej tłok do 60-70°C i podłącz go do korbowodu. Zamontować drugi pierścień ustalający (także nowy).

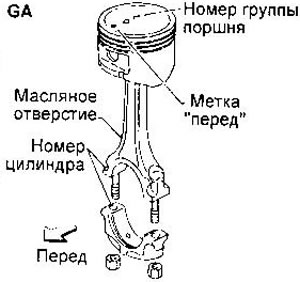

Zwrócić uwagę na wzajemne ustawienie tłoka i korbowodu.

Odpowiedni numer cylindra jest wybity na korbowodzie i pokrywie łożyska korbowodu.

Po ponownym złożeniu upewnij się, że korbowód obraca się płynnie bez zakleszczania.

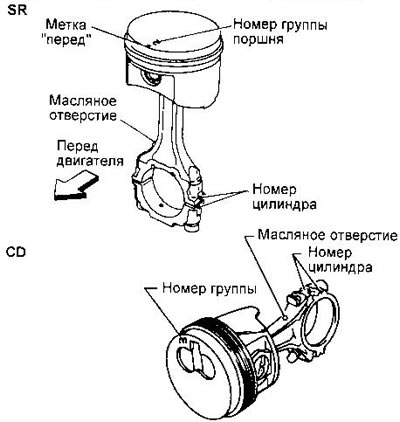

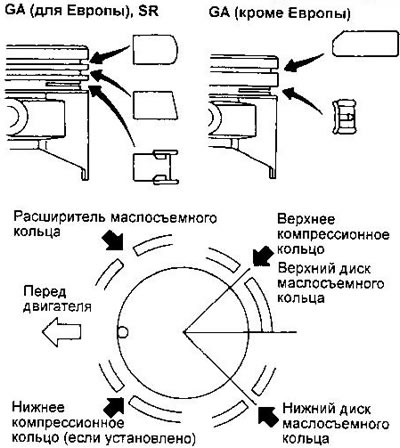

3. Zamontować pierścienie tłokowe zgodnie z ilustracją. Jeśli znak jest wytłoczony na pierścieniu, musi być skierowany do góry.

Jeśli pierścienie tłokowe nie są wymieniane, należy je zamontować w pierwotnym położeniu. Montaż nowych pierścieni tłokowych bez wybitego znaku jest dozwolony przez obie strony.

Podczas wymiany górnego pierścienia dociskowego lub bloku cylindrów w silnikach CD konieczne jest wybranie pierścienia, który ma wymagany luz w zamku. W przypadku butli z grup wielkości 1, 2 i 3 stosuje się pierścienie bez znaku, a w przypadku butli z grup 4 i 5 stosuje się pierścienie ze znakiem S.

4. Ponownie zamontuj panewki łożysk głównych i nasmaruj je nowym olejem silnikowym (w bloku cylindrów) mieć rowki olejowe i/lub otwory. Panewki górne trzeciego łożyska głównego w silnikach GA i SR są montowane za pomocą podkładek oporowych. W silnikach CD zamiast półpierścieni stosowane są tuleje kołnierzowe.

5. Zamontować pokrywy wału korbowego i łożysk głównych. Numery łożysk są zaznaczone na kołpakach.

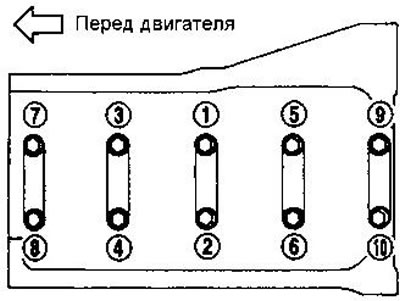

Pokryj gwinty i powierzchnie osadzenia śrub łożysk głównych nowym olejem silnikowym. Przed dokręceniem śrub ustaw pokrywy łożysk głównych w ich normalnym położeniu, poruszając wałem korbowym tam iz powrotem w kierunku osiowym. W silnikach GA i CD dokręcić śruby pokrywy w dwóch lub trzech krokach, w kolejności pokazanej na rysunku.

W przypadku silników SR procedura dokręcania jest następująca:

- A) Dokręcić wszystkie śruby momentem 26-32 Nm (w silnikach SR20DE dla Europy od 04,96 - moment obrotowy 7-13 Nm) w kolejności pokazanej na rysunku (Blok cylindrów pokazany dla silników europejskich od 04.96).

- b) Dokręcić wszystkie śruby o 75-80°.

- c) Całkowicie poluzuj wszystkie śruby.

- d) Ponownie dokręcić wszystkie śruby momentem 32-38 Nm.

- e) Dokręcić wszystkie śruby o 45-50° (30-35°w silnikach SR20DE dla Europy od 04.96). W przypadku braku klucza z kątomierzem, możesz użyć kątomierza do pomiaru kątów. Nie zaleca się wykonywania tej operacji na oku.

Po zakończeniu dokręcania upewnij się, że wał korbowy vaz obraca się płynnie ręcznie.

6. Zmierzyć luz osiowy wału korbowego za pomocą czujnika zegarowego (wzdłuż końca wału) lub sonda (w środkowym łożysku).

Oceniony luz swobodny, mm:

- Silniki GA - 0,060-0,180

- Silnik SR - 0,10-0,26

- Silniki CD - 0,05-0,18

Maksymalny dopuszczalny luz dla wszystkich silników wynosi 0,30 mm.

7. Ponownie zamontuj panewki łożysk korbowodu.

Otwory olejowe w łożysku korbowodu i korbowodzie muszą pasować.

Nałóż nowy olej silnikowy na gwinty i powierzchnie osadzenia śrub.

8. Włóż tłoki wraz z korbowodem do odpowiednich cylindrów za pomocą kompresora do pierścieni tłokowych. Znaki na denkach tłoków muszą być skierowane w stronę przodu silnika. Uważaj, aby nie porysować ścian cylindra korbowodami.

Nasmaruj pierścienie tłokowe i powierzchnie cierne tłoka olejem silnikowym.

9. Zamontować pokrywy łożysk korbowodu. Pokrywy łożysk korbowodów i korbowody muszą mieć to samo oznaczenie (numer cylindra). Dokręcić nakrętki łożysk korbowodu, ustawiając tłoki naprzemiennie w BDC.

a) Następnie dokręć nakrętki

- Silniki GA - 13,8-15,7 Nm

- Silniki SR - 14-16 Nm

- Silniki CD - 15 Nm

b) Obróć nakrętki pod określonym kątem lub dokręć je określonym momentem:

- Silniki GA - 35 40° (23-28 Nm)

- Silnik SR - 60-65° (38-44 Nm)

- Silniki CD - 60-65° (37-45 Nm)

10. Zmierzyć szczelinomierzem luz osiowy w łożyskach korbowodu.

Znamionowy luz osiowy:

- Silniki GA - 0,20-0,47 mm

- Silnik SR - 0,20-0,35 mm

- Silniki CD - nie więcej niż 0,30 mm

Maksymalny dopuszczalny luz wynosi 0,50 mm dla silników GA i SR oraz 0,30 mm dla silników CD.

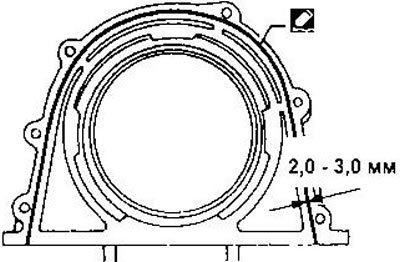

11. Zamontować ustalacz tylnego uszczelnienia olejowego. Najpierw usuń wszystkie ślady starego uszczelniacza z powierzchni montażowych uchwytu i bloku cylindrów i nałóż ciągłą warstwę uszczelniacza, zaginając wokół otworów na śruby od wewnątrz.