Механизм привода клапанов (инжекторный двигатель)

1. Проверьте рычаги на наличие износа.

2. Измерьте диаметр гидравлических элементов и заменить, если он лежит вне пределов 16.690 - 16.994. С помощью внутреннего микрометра измерьте отверстие элементов (17.000 - 17.020). Разность между полученными размерами дает значение люфта который должен лежать в пределах 0.07 - 0.040 мм.

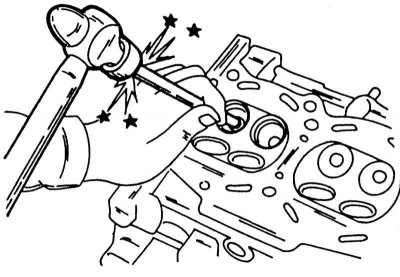

Выбивание направляющей клапана. Выбивать ее с указанной стороны.

Седла клапанов

1. Для всех упомянутых измерений соответствующий размер указан в Спецификациях. Размеры для отдельных моделей двигателей отличаются, разница есть даже между обоими инжекторными двигателями. Седла в головке цилиндров следует обрабатывать на требуемый угол с помощью фрезы или шлифовального камня. Точные углы фасок седел клапанов указаны в Спецификациях в начале Главы. Ширина фаски седла клапана отличается для карбюраторного и инжекторного двигателя. Следите за правильным размером.

2. Для уменьшения ширины фаски седла имеются фрезы с различными углами, которые также приводятся в Спецификациях в начале Главы.

Клапаны следует притирать обычным способом, для притирки должен использоваться хороший, но не подлежащий установке клапан.

3. Если фаски седел клапанов сильно изношены, можно установить новые седла, при этом головку цилиндров следует рассверлить на соответствующий размер. Эта работа должна выполняться в мастерской Nissan, так как седла клапанов должны обязательно устанавливаться концентрично направляющим клапанов.

Клапаны

1. Проверьте стержни клапанов на наличие износа, образование бороздок или трещин. Приложите к хорошо очищенному стержню клапана стальную линейку и проверьте, чтобы стержень был прямой. Изгиб недопустим, так как клапан будет заедать в направляющей. Проверьте тарелки клапанов на наличие нагара или образования кратеров. Между верхней поверхностью клапана и верхней кромкой фаски клапана должно быть определенное расстояние. Этот размер обозначается как ширина кромки клапана и должен лежать в определенных пределах. Ни в коем случае не принижайте минимальный размер. Тарелки клапанов можно отшлифовать специальной машинкой, при условии, что сохраняется требуемая толщина кромки.

2. Если торцы стержней клапанов больше не гладкие (они больше не могут правильно приводиться в действие коромыслами или толкателями) их можно отшлифовать, при условии, что они будут сточены не более чем на 0.2 мм.

Направляющие клапанов

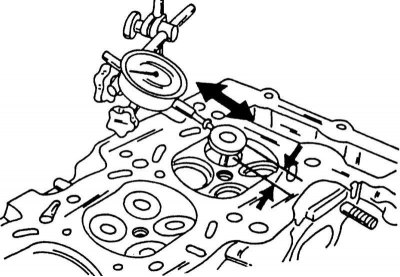

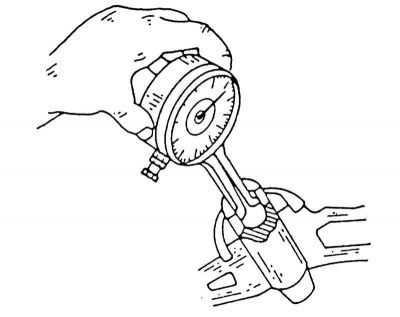

Направляющие клапанов запрессованы в головку цилиндров. Если зазор между стрежнем и направляющей клапана слишком велик (более 0.10 мм), направляющие можно заменить. Сначала проверьте зазор. Для этого вставьте клапан в головку, как показано на иллюстрации ниже и выньте на 15 мм. Установите показанным образом циферблатный индикатор и подвигайте клапан из стороны в сторону. Если люфт составляет более 0.2 мм, направляющая должна быть заменена. В этом случае следует установить новые клапаны.

Проверка стержня клапана на износ в отверстии.

1. Для ремонта имеются направляющие ремонтного размера (различного диаметра для инжекторных двигателей) и отверстия в головке следует развернуть соответствующим образом, чтобы установить новые направляющие.

2. Обязательно выдерживайте заданный размер, чтобы обеспечить точное место посадки. Перед запрессовкой новых направляющих отверстия должны быть развернуты на заданный размер.

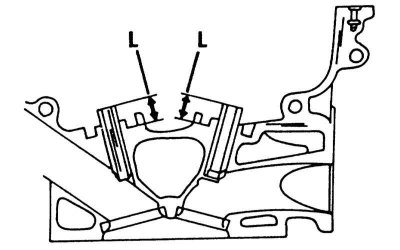

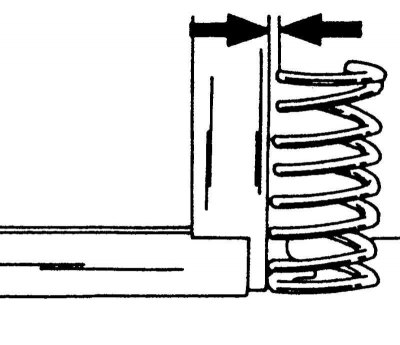

3. Снова нагрейте головку цилиндров до температуры 110 - 130° и забейте новые направляющие с верхней стороны в головку, пока выступающая часть (размер «L» на иллюстрации ниже) не будет иметь длину 14.0 -14.2 мм для инжекторного двигателя или 11.5 - 11.7 мм для карбюраторного двигателя. Эту работу следует выполнять очень медленно и тщательно чтобы не забить направляющую слишком глубоко. После того, как все направляющие будут забиты, охладите головку и разверните отверстия направляющих разверткой соответствующего размера. Работайте со специальным маслом, всегда со стороны камеры сгорания.

Размер "L" - размер выступания направляющих.

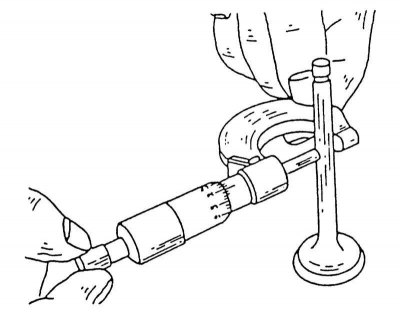

4. Точный люфт стержня клапана можно вычислить, измерив внешний диаметр стержня и внутренний диаметр направляющей.

Измерение диаметра стержней клапанов. Измерять в трех местах по всей длине.

5. Для измерения отверстий требуется внутренний микрометр, как показано на иллюстрации ниже. Чтобы получить значение люфта нужно вычесть один размер из другого.

Измерение отверстия направляющей клапана циферблатным индикатором.

6. После расточки направляющих всегда следует обработать фаски седел клапанов, чтобы сохранить совпадение направляющих и седел. В противном случае клапаны не будут закрываться герметично.

Пружины клапанов

Рекомендуется всегда заменять пружины клапанов, если двигатель имеет большой пробег. Пружину можно проверить, надев на болт упирающиеся друг в друга старую и новую пружину и затянув гайку с соответствующей шайбой. Затяните гайку, пока пружины не будут сжаты и измерьте длину пружин. Если старая пружина короче новой на 10%, следует заменить весь комплект. Для точной проверки пружин необходим специальный проверочный прибор. Если такой прибор есть, можно проверить установочную нагрузку и связанную с ней длину пружины. Установите пружины одну за другой на ровную поверхность (стекло) чтобы замкнутый виток был внизу. Установите к пружине стальной угольник (см. иллюстрацию ниже). Измерьте зазор между угольником и верхней частью, который не должен превышать заданного значения. В противном случае пружина погнута и должна быть заменена.

Проверка пружины клапана на изгиб. Установить пружину, как показано, и проверить отклонение верхней стороны.

Пружины клапанов следует устанавливать так, чтобы замкнутый конец находился внизу. Если посмотреть на пружину, то можно увидеть, что на одной стороне витки находятся дальше друг от друга, чем на другой стороне.