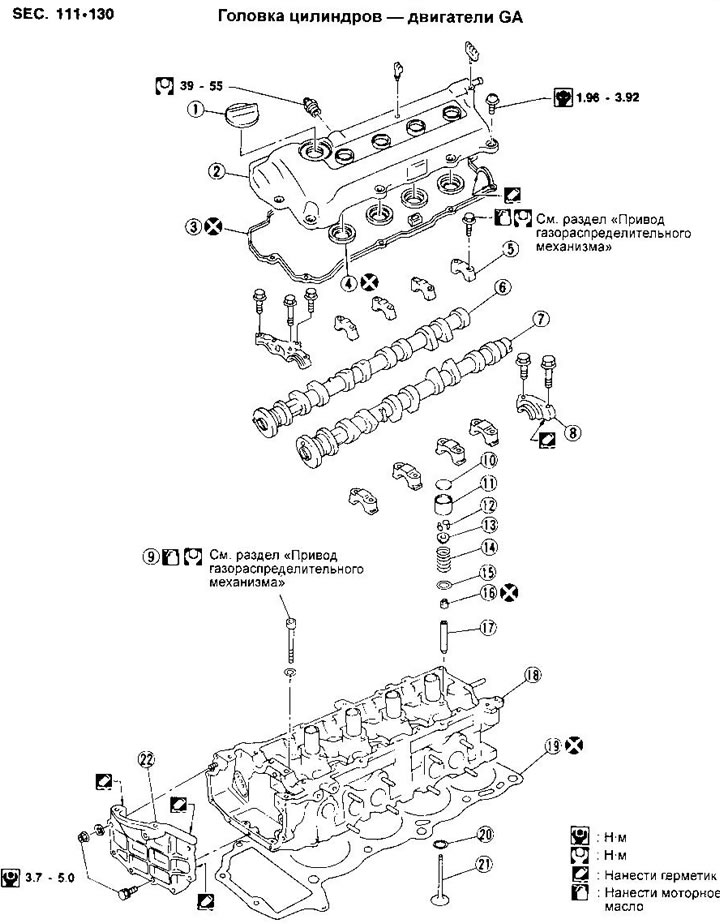

1. Крышка наливной горловины

2. Крышка головки цилиндров

3. Прокладка крышки головки цилиндров

4. Сальник

5. Крышка подшипника распределительного вала

6. Распределительный вал впускных клапанов

7. Распределительный вал выпускных клапанов

8. Скоба распределителя зажигания

9. Болт крепления головки цилиндров

10. Регулировочная шайба

11. Толкатель клапана

12. Сухарь

13. Тарелка пружины

14. Пружина клапана

15. Седло пружины клапана

16. Маслоотражательный колпачок

17. Направляющая втулка клапана

18. Головка цилиндров

19. Прокладка головки цилиндров

20. Седло клапана

21. Клапан

22. Передняя крышка головки цилиндров

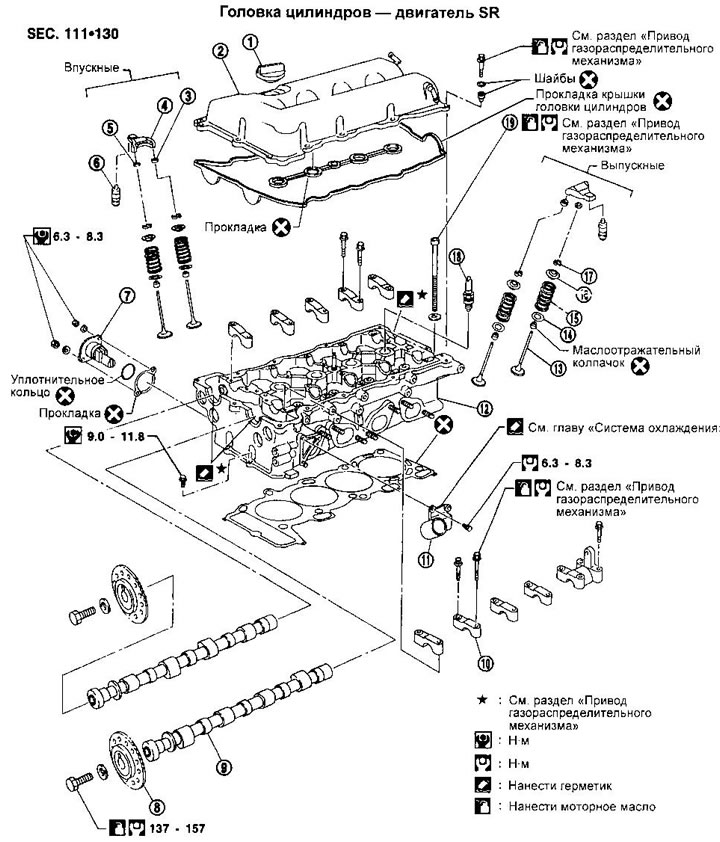

1. Крышка наливной горловины

2. Крышка головки цилиндров

3. Направляющая рычага

4. Рычаг привода клапанов

5. Регулировочная шайба

6. Гидрокомпенсатор зазора

7. Натяжитель приводной цепи

8. Приводная звездочка распределительного вала

9. Распределительный вал

10. Крышка подшипника распределительного вала

11. Водяной патрубок

12. Головка цилиндров

13. Клапан

14. Седло пружины клапана

15. Пружина клапана

16. Тарелка пружины клапана

17. Сухарь

18. Свеча зажигания

19. Болт крепления головки цилиндров

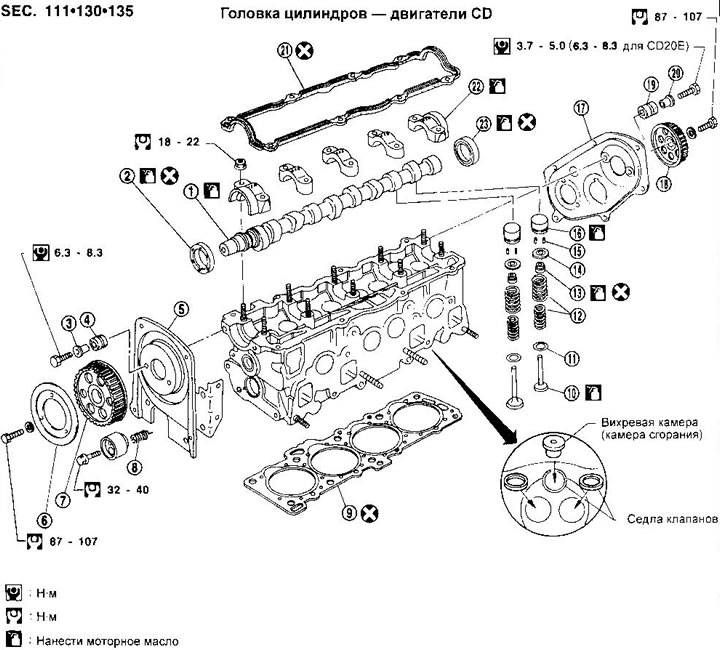

1. Распределительный вал

2. Передний сальник распределительного вала

3. Дистанционная втулка

4. Резиновая втулка

5. Передняя крышка

6. Направляющая зубчатого ремня

7. Передний зубчатый шкив распределительного вала

8. Пружина натяжною ролика

9. Прокладка головки цилиндров

10. Клапан

11. Седло пружины клапана

12. Пружина клапана

13. Маслоотражательный колпачок

14. Тарелка пружины (впускной клапан) или вращатель клапана (выпускной клапан)

15. Сухарь

16. Гидравлический толкатель

17. Задняя крышка

18. Задний зубчатый шкив распределительного вала

19. Резиновая втулка

20. Дистанционная втулка

21. Прокладка крышки головки цилиндров

22. Крышка подшипника распределительною вала

23. Задний сальник распределительною вала

ПРИМЕЧАНИЕ: В двигателе CD20E задняя крышка имеет другую форму в связи с установкой вакуумного насоса.

Снятие и установка — двигатели GA и SR

Снятие и установка головки цилиндров описаны в разделе «Привод газораспределительного механизма».

Разборка — двигатели GA

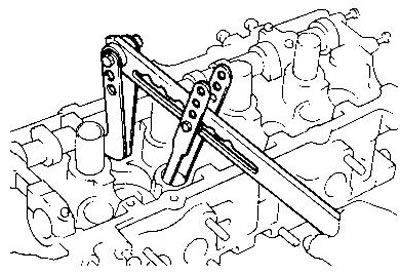

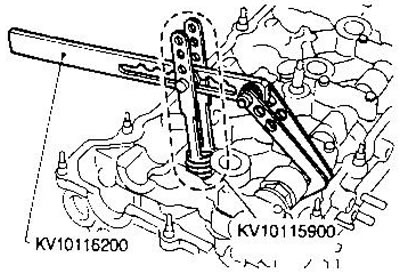

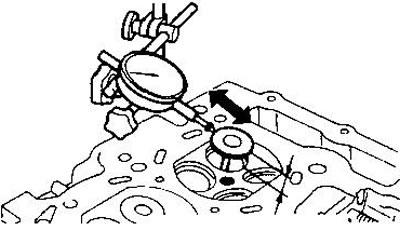

1. Снимите клапаны, используя для сжатия пружин специальное приспособление.

2. Снимите маслоотражательные колпачки (см. раздел «Замена маслоотражательных колпачков»).

Разборка — двигатель SR

ПРЕДУПРЕЖДЕНИЯ:

- При горизонтальном расположении гидрокомпенсаторов зазора в них может проникнуть воздух. После снятия держите гидрокомпенсаторы в вертикальном положении или погрузите их в ванну с новым моторным маслом.

- Не разбирайте гидрокомпенсаторы.

- Пометьте гидрокомпенсаторы, чтобы при сборке установить их на прежние места.

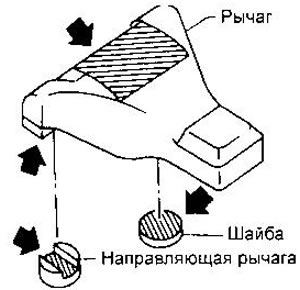

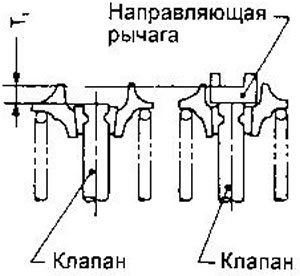

1. Снимите рычаги привода клапанов, регулировочные шайбы, направляющие рычагов и гидрокомпенсаторы зазора.

При сборке все детали должны устанавливаться на свои прежние места.

2. Снимите маслоотделитель системы вентиляции картера.

3. Снимите кожух выпускного коллектора.

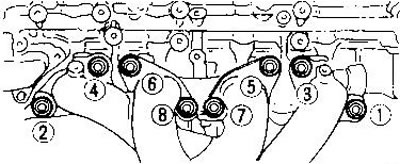

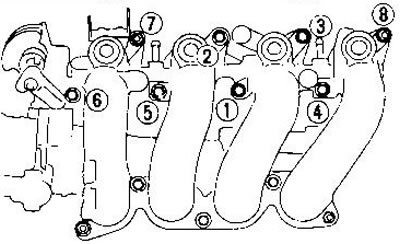

4. Снимите выпускной коллектор, соблюдая указанную на рисунке последовательность ослабления гаек.

5. Снимите водяной патрубок.

6. Снимите кронштейны впускного коллектора.

7. Снимите топливную рампу с форсунками (см. главу «Система управления двигателем»).

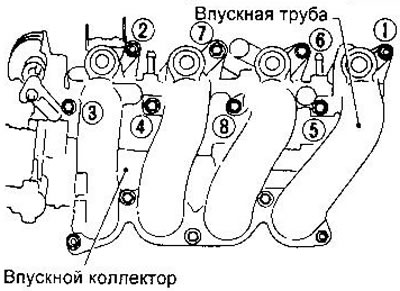

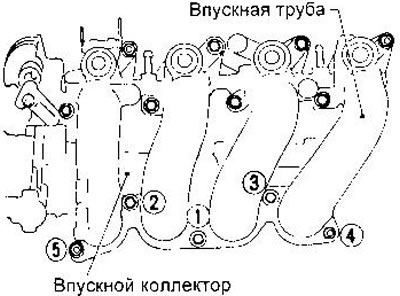

8. Снимите впускной коллектор, соблюдая указанную на рисунке последовательность отворачивания гаек.

9. Отсоедините впускные трубы от коллектора, ослабляя гайки в указанной на рисунке последовательности.

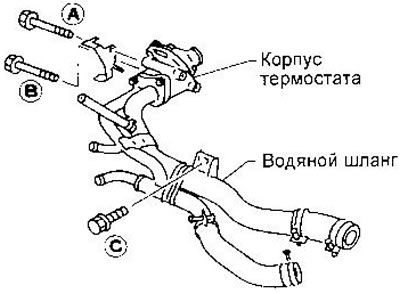

10. Снимите корпус термостата вместе с водяными шлангами.

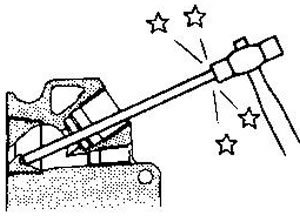

11. Снимите клапаны, используя для сжатия пружин специальное приспособление или его аналог.

12. Снимите маслоотражательные колпачки с помощью клещей.

Снятие — двигатели CD

1. Слейте охлаждающую жидкость и отсоедините приемную трубу от выпускного коллектора.

2. Отсоедините водяные шланги, воздухопровод и снимите впускной коллектор.

3. Снимите тепловой экран и выпуском коллектор.

4. Снимите крышку головки цилиндров и форсунки.

5. Снимите оба зубчатых ремня.

После снятия ремней не поворачивайте коленчатый и распределительный валы по отдельности, чтобы не повредить поршни и клапаны.

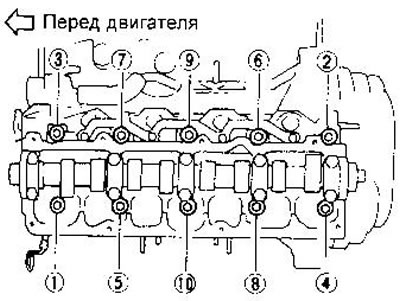

6. Снимите головку цилиндров, соблюдая указанную на рисунке последовательность ослабления болтов.

Разборка — двигатели CD

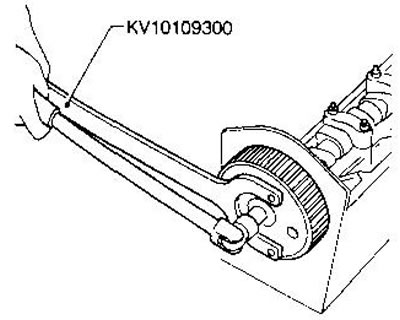

1. Снимите направляющую зубчатого ремня с переднего шкива распределительного вала, затем снимите передний и задний шкивы, используя специальный ключ, и заднюю крышку.

2. Снимите крышки подшипников распределительного вала, начиная с внутренних. Ослабляйте гайки в два-три приема.

3. Снимите распределительный вал и сальники.

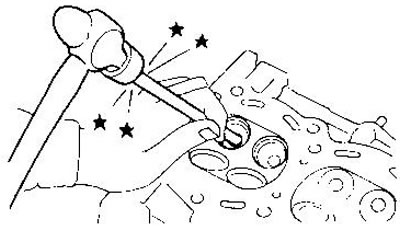

4. Снимите толкатели клапанов.

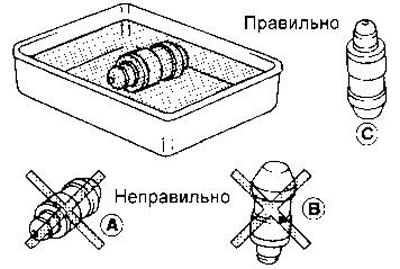

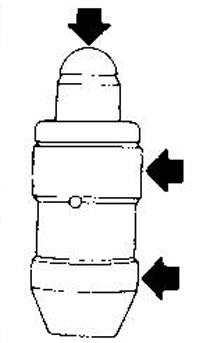

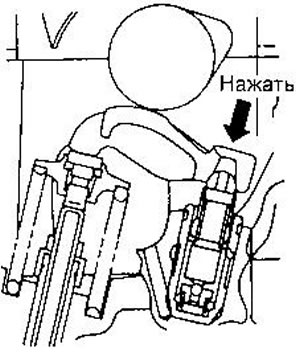

- Не держи те гидравлические толкатели так, как показано на рисунке, чтобы избежать попадания в них воздуха.

- Не разбирайте гидравлические толкатели.

- После снятия пометьте толкатели, чтобы установить их на прежние места.

- После снятия толкатели следует поместить в моторное масло.

5. Снимите клапаны, используя для сжатия пружин специальное приспособление или его аналог.

При сборке все детали клапанов должны устанавливаться на свои прежние места.

6. Снимите маслоотражательные колпачки, используя специальное приспособление KV10107902.

Проверка и ремонт

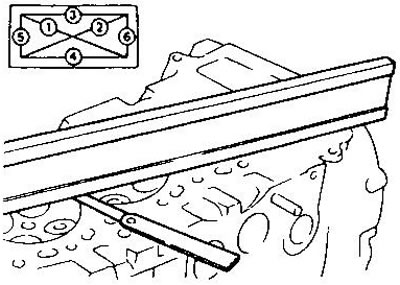

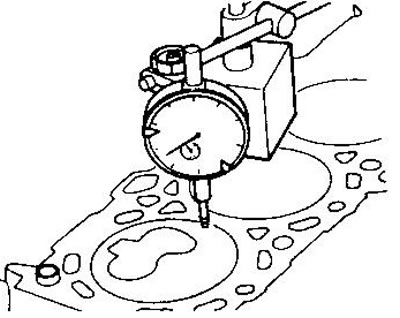

Деформация головки цилиндров. Очистите привалочную плоскость головки цилиндров. С помощью металлической линейки и щупа проверьте, находится ли неплоскостность в допустимых пределах.

Проверка должна выполняться в 6 направлениях, как показано на рисунке.

Отклонение от плоскостности:

- Номинальное — не более 0,03 мм

- Предельно допустимое — 0,1 мм

Неплоскостность хотя бы в одном из направлений превышает допустимый предел, замените или перешлифуйте головку цилиндров.

Максимальное уменьшение высоты головки цилиндров определяется из условия А + В = 0,2 мм (0,1 мм для двигателей CD), где А — уменьшение высоты головки цилиндров, В — уменьшение высоты блока цилиндров после обработки.

После перешлифовки головки цилиндров распределительный вал должен свободно вращаться рукой. Если ощущается сопротивление, головка цилиндров подлежит замене.

Номинальная высота головки цилиндров:

- Двигатели GA — 117,8-118,0 мм

- Двигатель SR — 136,9-137,1 мм

- Двигатели CD — 137,9-138,1 мм

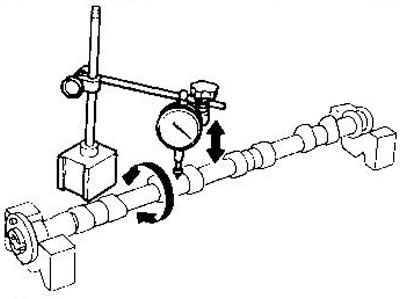

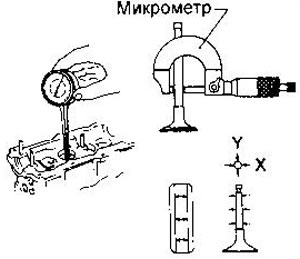

Общее состояние распределительного вала. Проверьте, нет ли на валу царапин, задиров и видимого износа. Биение распределительного вала. Измерьте биение по центральной шейке, определив максимальную разность показаний индикатора за 1 оборот.

- Номинальное биение — не более 0,02 мм

Предельно допустимое биение:

- Двигатели GA и SR — 0,1 мм

- Двигатели CD — 0,05 мм

Если биение превышает допустимый предел, замените распределительный вал.

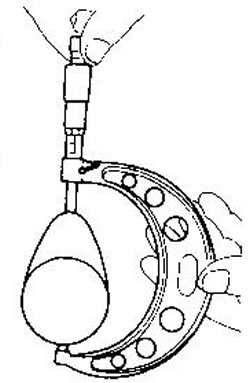

Высота кулачков распределительного вала

Измерьте высоту кулачков распределительного вала с помощью микрометра.

Предельно допустимый износ для двигателей GA и SR составляет 0,2 мм. Для двигателей CD высота кулачков должна лежать в указанных ниже пределах. Если износ превышает допустимые значения, замен ите распределительный вал.

Номинальная высота кулачков для SR20DE (с 04.96):

- Впускные 38,408-38,598 (37,989-38,179) мм

- Выпускные 37,920-38,110 (37,309-37,499) мм

Номинальная высота кулачков для CD20 (CD20E):

- Впускные — 49,20-49,25 (48,70-18,75) мм

- Выпускные — 49,15-49,20 (49,15-49,20) мм

Диаметральный зазор в подшипниках распределительного вала. Установите крышки подшипников распределительного вала и затяните болты необходимым моментом. Измерьте внутренний диаметр подшипников.

Номинальный внутренний диаметр для двигателей GA:

- Подшипник №1 — 28,000-28,021 мм

- Подшипники №2-5 — 24,000-24,021 мм

Номинальный внутренний диаметр для двигателя SR:

- Все подшипники — 28,000-28,021 мм

Номинальный внутренний диаметр для двигателей CD:

- Все подшипники — 30,000-30,021 мм

Измерьте диаметр шеек распределительного вала. Номинальный диаметр шеек для двигателей GA:

- Шейка №1 — 27,935-27,955 мм

- Шейки №2-5 — 23,935-23,955 мм

Номинальный диаметр шеек для двигателя SR:

- Все шейки — 27,935-27,955 мм

Номинальный диаметр шеек для двигателей CD:

- Все шейки — 29,935-29,955 мм

Если зазор в подшипниках превышает указанный ниже предел, замените распределительный вал и/или головку цилиндров.

- Номинальный зазор — 0,045-0,086 мм

Предельно допустимый зазор:

- Двигатели GA и SR — 0,15 мм

- Двигатели CD — 0,1 мм

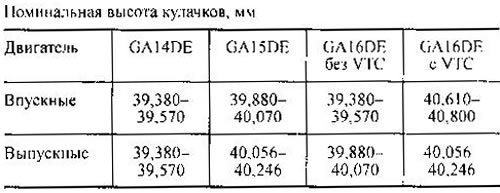

Осевой зазор распределительного вала. Установите распределительный вал в головку цилиндров и измерьте осевое перемещение вала.

Номинальный зазор, мм:

- GA 16DE без VTC и GAI4DE — 0,070-0,143

- GA16DE с VTC и GA15DE — 0,115-0,188

- Двигатель SR — 0,055-0,139

- Двигатели CD — 0,115-0,188

Предельно допустимый (GA и SR) — 0,20

Для двигателей CD зазор должен лежать в указанных выше пределах.

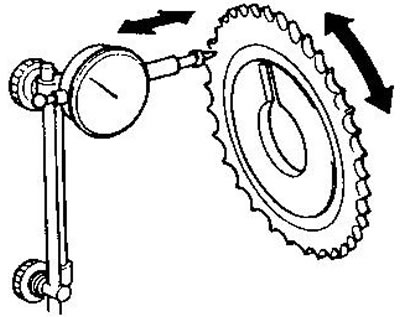

Биение звездочек распределительных валов (двигатели С А и SR). Установите звездочку на распределительный вал и измерьте биение с помощью индикатора часового типа.

Разность показаний индикатора за один оборот вала не должна превышать 0,1 мм для двигателей GA и 0,25 мм для двигателя SR.

Зазор между клапанами и направляющими втулками. Измерьте люфт клапана в направлении, перпендикулярном его оси. При этом расстояние от тарелки до седла клапана должно составлять около 25 мм для двигателей GA и около 15 мм для двигателей SR и CD.

Предельно допустимый люфт, мм:

- Двигатели GA и SR — 0,2

- Двигатели CD — 0,1

Если люфт превышает указанный предел, проверьте зазор между клапаном и направляющей втулкой, измерив внутренний диаметр втулки и наружный диаметр стержня клапана.

Номинальный зазор для впускных клапанов, мм:

- Двигатели GA и CD — 0,020-0,050

- Двигатели SR — 0,020-0,053

Номинальный зазор для выпускных клапанов:

- Двигатели GA и CD — 0,040-0,070

- Двигатели SR — 0,040-0,073

Предельно допустимый зазор, мм:

- Впускные клапаны двигателя SR — 0,08

- Остальные — 0,1

Если зазор превышает предельно допустимое значение, замените клапан или направляющую втулку.

Замена направляющих втулок клапанов

1. Нагрейте головку цилиндров н масляной ванне до 110-120°С (двигатели GA и SR) или 150-160°С (двигатели CD).

2. Выбейте направляющую втулку с помощью молотка и подходящей оправки.

3. Разверните отверстие в головке цилиндров под направляющую втулку ремонтного размера (отверстия для втулок впускных и выпускных клапанов имеют одинаковый диаметр).

Диаметр отверстия под направляющую втулку, мм:

- Двигатели GA — 9,685-9,696

- Двигатель SR — 10,175-10,196

- Двигатели CD — 11,185-11,196

4. Запрессуйте новую втулку, нагрев головку цилиндров до той же температуры, что и при вы прессовке старой втулки.

5. Разверните новую направляющую втулку. Внутренние диаметры втулок для впускных и вынусных клапанов одинаковы.

Окончательный диаметр:

- Двигатели GA — 5,500-5,515 мм

- Двигатель SR — 6,000-6,018 мм

- Двигатели CD — 7,000-7,015 мм

Ремонт и замена седея клапанов. Седла клапанов подлежат ремонту или замене при наличии на рабочих фасках питтннга, коррозии, повреждений и видимого износа.

Перед ремонтом седел проверьте клапаны и направляющие втулки. Замените детали, изношенные свыше допустимых пределов, и только после этого приступайте к фрезеровке и шлифовке седел.

Замена седла выполняется следующим образом

1. Высверлите старое седло. При этом следите за тем, чтобы не затронуть нижний край посадочного гнезда в головке цилиндров.

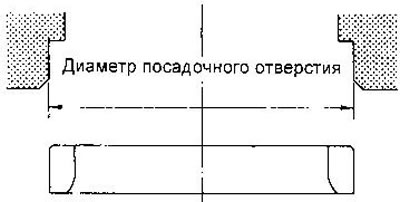

2. Увеличьте диаметр посадочного отверстия под седло ремонтного размера.

Диаметр отверстия под седло ремонтного размера впускного клапана, мм:

- Двигатели GA14DB/15DE — 30,500 30,516

- Двигатель GA16DE — 31,500-31,516

- Двигатель SR — 35,500-35,516

- Двигатели CD — 41,432-41,454

Диаметр отверстия под седло ремонтного размера выпускного клапана, мм:

- Двигатели GA14DE/15DE/16DE — 25,500 25,516

- Двигатель GA16DE с VTС — 26,500- 26,516

- Двигатель SR — 31,500-31,516

- Двигатели CD — 35,432-35,454

Соблюдайте соосность отверстий для седла и направляющей втулки.

3. Нагрейте головку цилиндров в масляной ванне до 110-120°С (двигатели GA и SR) или 150 160°С (двигатели CD) и запрессуйте новое седло клапана до упора.

4. Фрезеровкой или шлифованием придайте седлу необходимые размеры (см. раздел «Данные для регулировок и контроля»), после чего произведите притирку клапана.

Для двигателей CD седло должно заменяться одновременно с клапаном.

Клапаны. Проверьте размеры каждого клапана (см. раздел «Данные для регулировок и контроля»). При необходимости откорректируйте размеры шлифованием. Клапан подлежит замене, если толщина края тарелки уменьшилась до 0,5 мм.

При шлифовке наконечника стержня клапана допускается снятие металла не более чем на 0,2 мм (0,5 мм для двигателей CD).

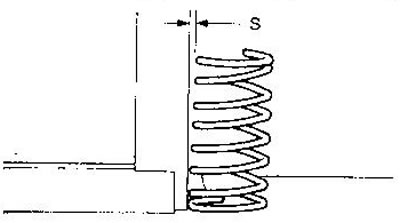

Пружины клапанов. Измерьте отклонение от прямоугольности (величину S), используя стальной угольник.

Максимально допустимое значение S, мм:

- Двигатели GA — 1.8

- Двигатель SR — 2,1

- Двигатели CD:

- Наружные пружины — 2.1 (1,8 для CD20E)

- Внутренние пружины — 1,9 (1,6 для CD20E)

Измерьте высоту пружин под нагрузкой (см. раздел «Данные для регулировок и контроля»).

При превышении допустимых пределов пружина подлежит замене.

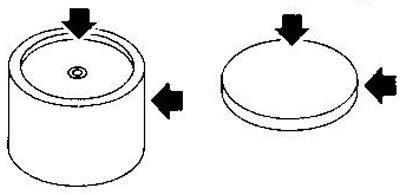

Толкатели клапанов и регулировочные шайбы (двигатели GA). Проверьте, нет ли на поверхностях трения видимого износа, царапин и задиров.

Измерьте микрометром диаметры толкателей и направляющих отверстий в головке цилиндров.

- Диаметр толкателя — 29,960-29,975 мм

- Диаметр отверстия — 30,000-30,021 мм

- Допустимый зазор — 0,025-0,061 мм

Если зазор больше допустимого, замените толкатель и/ или головку цилиндров, в зависимости от того, где износ превысил допустимый предел.

Гидравлические компенсаторы:зазоров (двигатель SR). Проверьте, нет ли на поверхностях трения видимого износа, царапин и задиров.

Измерьте диаметры гидрокомпенсаторов и их посадочных отверстий в головке цилиндров.

- Диаметр отверстия — 17,000-17,020 мм

- Допустимый зазор — 0,007 0,040 мм

Гидравлические толкатели клапанов (двигатели CD). Проверьте, нет ли на поверхностях зрения видимого износа, царапин и задиров. Измерьте диаметры толкателей и направляющих отверстий в головке цилиндров.

- Диаметр толкателя — 34,959-34,975 мм

- Диаметр отверстия — 34,998-35,018 мм

- Номинальный зазор — 0,023-0,059 мм

- Предельно допустимый — 0,1 мм

Рычаги привода клапанов (двигатель SR). Проверьте, нет ли на поверхностях трения рычагов, шайб и направляющих видимого износа, царапин и задиров.

Замена вихревой камеры (двигатели CD). Замена вихревой камеры обычно требуется достаточно редко. Необходимость в этом возникает при наличии трещин или сильного износа камеры.

1. Снимите соединительную шину свечей накаливания, выверните свечу и форсунку.

2. Нагрейте головку цилиндров в масляной ванне до 150-160Х.

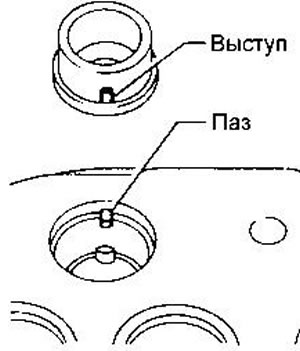

3. Осторожно выбейте вихревую камеру, следя за тем, чтобы не повредить головку цилиндров и отверстие для форсунки.

4. Установите новую вихревую камеру: Для этого снова нагрейте головку цилиндров до 150—160Х, совместите выступ камеры с пазом в головке цилиндров и запрессуйте камеру с помощью пластикового молотка.

Сборка — двигатели СА

1. Установите клапаны.

При каждой сборке заменяйте маслоотражательные колпачки (см. соответствующий раздел этой главы).

Перед установкой маслоотражательного колпачка установите седло пружины клапана.

После установки клапана ударьте по его стержню пластиковым молотком, чтобы убедиться в падежной фиксации пружины.

Витки пружины с уменьшенным шагом должны быть обращены к головке цилиндров (если на пружину нанесена цветовая маркировка, она должна быть снизу).

Сборка — двигатель SR

1. Присоедините впускные трубы к впускному коллектору; соблюдая указанную на рисунке последовательность затяжки гаек.

2. Установите впускной коллектор на головку цилиндров, соблюдая указанную последовательность затяжки гаек.

3. Установите топливную рампу с форсунками (см. главу «Система управления двигателем»).

4. Установите корпус термостата с водяным и шлангами.

Последовательность затяжки:

- a) Затяните болт А моментом 2-5 Нм.

- b) Затяните болт С моментом 16-21 Нм.

- c) Затяните болт А моментом 16-21 Нм.

- d) Затяните болт В моментом 16-21 Нм.

5. Установите выпускной коллектор, затянув в указанной на рисунке последовательности.

6. Установите кожух выпускного коллектора.

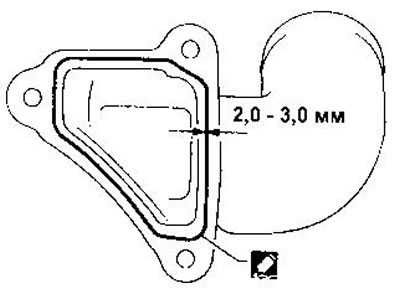

7. Установите водяной патрубок, нанося герметик на его фланец. Предварительно удалите все следы старого герметика с фланца патрубка и головки цилиндров.

8. Установите кронштейны впускного коллектора.

9. Установите маслоотделитель.

10. Установите клапаны.

Клапан с тарелкой большего диаметра является впускным.

Устанавливайте только новые маслоотражательные колпачки.

Перед установкой маслоотражапшьного колпачка установите седло пружины клапана.

Витки пружины с уменьшенным шагом должны быть обращены к головке цилиндров (цветовая маркировка должна быть снизу).

После установки клапана ударьте по его стержню пластиковым молотком, чтобы убедиться в надежности фиксации пружины.

11. Проверьте гидравлические компенсаторы зазоров.

- а) Нажмите ка рычаг привоаа клапана над гидрокомпенсатором. Если рычаг сдвинется вниз хотя бы на I мм. то в камере высокого давления находится воздух. В этом случае при работающем двигателе будет слышен специфический шум клапанов.

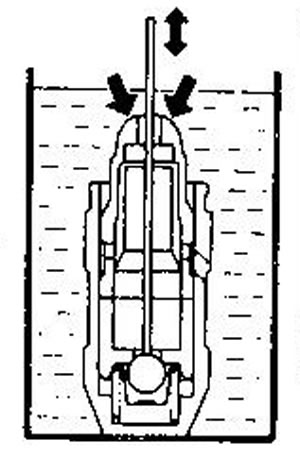

- b) Для удаления воздуха из гид-рокомпенсагора погрузите его в емкость с чистым моторным маслом. Затем, нажимая на плунжер, несильно надавите на шарик с помощью подходящего стержня. Воздух полностью удален, когда плунжер больше не двигается. Удаление воздуха из гидрокомпенсатора данного типа пушен запуска двигателя невозможно.

12. Установите рычаги привода клапанов, шайбы и направляющие рычагов.

ПРЕДУПРЕЖДЕНИЕ: Все детали должны устанавливаться на свои прежние места.

13. При замене головки цилиндров, седла клапана, шайбы или направляющей рычага привода клапана, необходимо подобрать толщину регулировочной шайбы.

- a) Установите все детали клапана (кроме шайбы) в головку цилиндров. Направляющая клапана должна быть заменена новой.

- b) Снимите гидрокомпенсатор зазора.

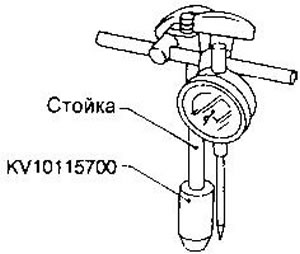

- c) Вставьте оправку КV10115700 в отверстие для ги дроком пен-сатора. В оправку вворачивается стойка для индикатора часового типа.

- d) Измерьте разность высот (Т1) между упорной поверхностью направляющей рычага и торцом стержня клапана, на который должна устанавливаться шайба. При измерении слегка нажимайте на стойку индикатора, чтобы исключить влияние зазора в оправке.

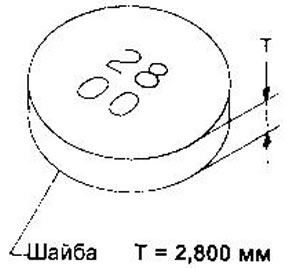

- e) Подберите шайбу с толщиной Т = Т1 = 0,025 мм. В запасные части поставляются шайбы с толщинами от 2,800 до 3,200 мм через 0,025 мм.

Сборка — двигатели CD

1. Установите клапаны.

Устанавливайте только новые маслоотражательные колпачки.

Перед установкой маслоотражательного колпачка установите седло пружины клапана.

Витки пружины с уменьшенным шагом должны быть обращены к головке цилиндров (цветовая маркировка должна быть снизу).

При установке тапана смажьте моторным маслом его стержень и кромки масяоотражателъного колпачка.

Убедитесь, что на тарелке клапана нет посторонних частиц.

На впускные клапаны должны устанавливаться тарелки пружин, а на выпускные — вращатели клапанов.

Вращатези клапанов разборке не подлежат.

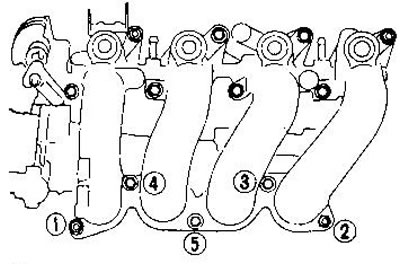

2. Установите распределительный вал и затяните гайки крышек подшипников в два-три приема моментом 18-22 Нм.

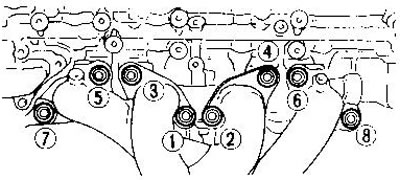

Затяжка должна производиться от центра к краям, в последовательности, показанной на рисунке.

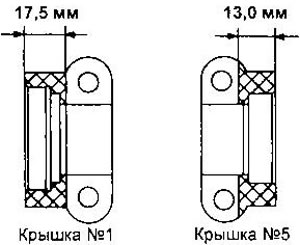

Нанесите герметик на крышки №1 и №5.

При установке крышек подшипников распределительный вал должен быть установлен в положение, когда штифт на его переднем конце находится сверху.

Установите новые сальники распределительного вала (см. соответствующий раздел этой главы).

Установка — двигатели CD

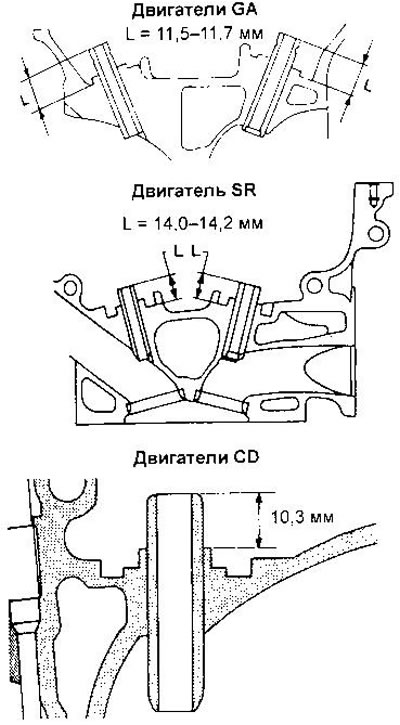

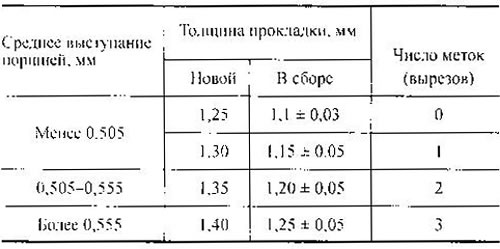

1. Наложите прокладку головки цилиндров.

При замене только прокладки, устанавливайте прокладку той же толщины, что и прежняя.

При замене или ремонте блока цилиндров, поршней, шатунов и коленчатого вала, подберите толщину прокладки.

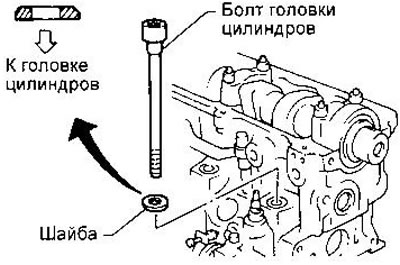

Обращайте внимание на направление установки шайб болтов головки цилиндров.

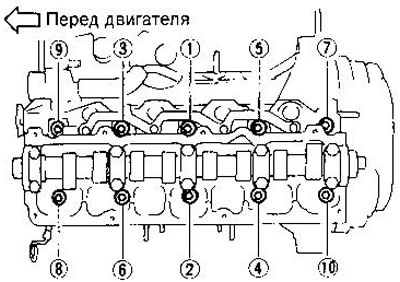

2. Установите головку цилиндров и затяните болты следующим образом:

- a) Затяните все болты в последовательности, указанной на рисунке, моментом 39 Нм.

- b) Затяните болты моментом 83-93 Нм.

- c) Полностью ослабьте все болты.

- d) Затяните все болты моментом 39 Нм.

- е) Доверните болты на угол 75-80°. При отсутствии ключа с угломером, затяните болты моментом 83-93 Нм.

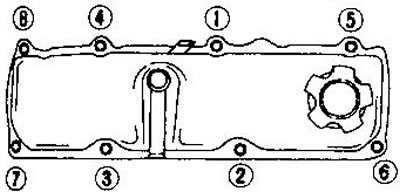

3. Установите крышку головки цилиндров, затянув болты в последовательности, указанной на рисунке.

Предварительно нанесите герметик THREE-BOND №10 или аналогичный на края крышек подшипников №1 и №5.

Подбор толщины прокладки головки цилиндров

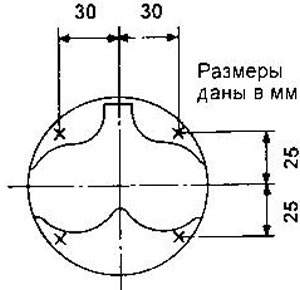

4. Измерьте величину выступания поршня над привалочной плоскостью головки цилиндров.

- а) Установите ножку индикатора часового типа на блок цилиндров и установите индикатор на нуль.

- b) Установите ножку индикатора на днище поршня в точке измерения, соблюдая осторожность, чтобы не сбить установку нуля.

- с) Поверните коленчатый вал вперед-назад в районе ВМТ. Запишите максимальное показание индикатора.

- d) Установите ножку индикатора на блок цилиндров и убедитесь, что установка нуля не нарушена.

- е) Повторите шаги с) и d) дня всех точек измерения на поршне каждого цилиндра.

Убедитесь, что поршень, выступание которого измеряется. установлен в ВМТ.

2. Вычислите среднее арифметическое значение результатов измерений для каждого поршня.

3. Вычислите среднее арифметическое значение величин, полученных в пункте 2, округлив его до 3-го знака после запятой.

4. Определите необходимую тол шину прокладки, используя таблицу.

5. Если среднее выступание хотя бы одного из поршней, определенное в пункте 2, при увеличении на 0,05 мм будет превышать верхний предел для данной прокладки, используйте прокладку следующей толщины. В противном случае используйте прокладку, выбранную в пункте 4.